连续墙与SMW工法桩接缝技术探究

摘要

关键词

连续墙;SMW工法桩;接缝技术;

正文

1工程概述

1.1 工程实施背景

某轨道线路北延工程下穿既有铁路、北环快速路,终点位于西园路与现状桐泾北路交叉口。道路全长约2067.267m。道路等级为城市主干路,道路红线宽度39m~66m,设计时速60km/h。本项目采用复合墙结构(地下连续墙+SMW工法桩),地连墙为主体结构的一部分,其中南侧工作井主体结构衬墙厚度为1300mm,地下连续墙厚度为1200mm;SMW工法桩采用Φ850@600,桩长为15-25米。

1.2 水文地质情况

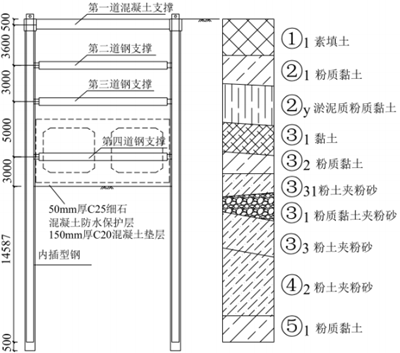

基坑内土层分布如图1所示:① 1杂填土、② 1粉质黏土、② y淤泥质粉质黏土、③ 1粘土、③ 2粉质粘土、③ 3粉土夹粉砂。其中② y淤泥质粉质黏土作为典型的软土层,呈灰色,流塑,含水率42%,稍具层理,夹少量薄层状粉土,稍有光泽,干强度中等,韧性低,无摇振反应,压缩性高,灵敏度高。工法桩底成桩范围还有④ 2 粉土夹粉砂,底部嵌入至⑤ 1 粉质黏土中。场地潜水主要赋存于① 1、① 3、② y 层,水位埋深约 1.0m;微承压水主要赋存于第③ 3、③ 31、④ 2 中,隔水顶板为③ 1、③ 2,隔水底板为⑤ 1。主要岩土物理力学参数如表1所示。

图 1 围护结构断面图

表 1 主要岩土物理力学参数表

土层名称 | 含水量 ω(%) | 重度 γ(kN/ m3 ) | 孔隙比 e | 静止侧 压力系 数 k0 | 渗透系 数 k(cm/ s) | 承载力 特征值 fak(kPa) | 钻孔桩桩基 系数 (kPa) | |

杂填土 | 21.0 | 0.75 | 7.0E-03 | |||||

粉质黏土 | 31.3 | 19.0 | 0.886 | 0.60 | 6.0E-05 | 75 | 25 | |

淤泥质粉质黏土 | 42.6 | 17.7 | 1.204 | 0.80 | 7.0E-06 | 55 | 15 | |

黏土 | 26.2 | 19.9 | 0.741 | 0.40 | 2.0E-06 | 180 | 50 | |

粉质黏土 | 30.5 | 19.1 | 0.863 | 0.45 | 5.0E-06 | 150 | 45 | |

粉土夹粉砂 | 29.0 | 19.2 | 0.815 | 0.56 | 3.0E-03 | 135 | 30 | |

粉质粉土夹粉砂 | 31.7 | 18.9 | 0.898 | 0.62 | 5.0E-05 | 100 | 30 | |

粉土夹粉砂 | 29.3 | 19.2 | 0.820 | 0.54 | 5.0E-03 | 140 | 38 | 450 |

粉质黏土 | 33.4 | 18.7 | 0.943 | 0.75 | 7.0E-06 | 100 | 28 | |

2 施工工艺原理及流程

工艺原理为:施工阶段分为地下连续墙与SMW工法桩施工、高压旋喷桩施工、接缝处理以及灌注桩施工等四个阶段。地下连续墙与SMW工法桩施工阶段,地连墙导墙施做采用内部支撑体将装配式导墙和导墙内模精确控制;SMW工法桩施做采用防止三轴搅拌机泥浆外溅的装置进行成桩。高压旋喷桩施做阶段,通过调整参数对接缝处外侧土体周围进行加固,桩底进入基坑底部4m,形成一定范围的加固区。接缝处理阶段,在地连墙接缝处混凝土强度达到1.5MPa后,采用旋挖钻机对接缝处进行引孔,引孔直径应大于地连墙和SMW工法桩,与地连墙的咬合直径应大于100mm,与SMW工法桩和高压旋喷桩的咬合直径应大于300mm;先采用换浆法,随后置换法清槽。灌注桩施工阶段,采用重力铲刀刷壁器对闭合幅段刷壁,往复次数不少于20次。

3 操作要点

3.1地下连续墙施工

(1)导墙施工。如图2所示,装配式导墙对称置于导墙布设槽内,导墙内模沿装配式导墙的内侧壁布设,内部支撑体置于相对的导墙内模之间。(2)成槽施工。如图3所示,成槽段施工分①、②期,当施工一个①期槽段后,中间隔开一个②期槽段,进行下一个①期槽段施工,当两个①期槽段达到设计要求强度后,进行中间的②期槽段的成槽与其它工序。(3)清槽换浆刷壁。清槽采用沉淀法,起重机悬吊空气升液器入槽,当空气升液器在槽底部往复移动不再吸出土渣,实测槽底沉碴厚度小于10cm时,停止移动空气升液器,随后开始置换槽底部不符合质量要求的泥浆;在施工后行幅时,对闭合幅段及连接幅段应进行接头处理,用刷壁器进行刷壁,往复次数应不少于20次。(4)钢筋笼吊装。在钢筋笼吊放前,复核导墙标高,用双机抬吊钢筋笼,在空中进行转体,随后下放钢筋笼,钢筋笼需一次整体入槽,如图4所示。同时,钢筋笼吊放是危险性较高的施工流程,应提前编制钢筋笼专项施工方案,并由监理工程师批准后,用于指导现场钢筋笼吊装施工; 吊装指挥、起重机司机、司索工必须持本工种有效证件,方可上岗操作。施工过程拟采用整幅吊装,首先由主吊和副吊配合将单幅钢筋水平吊起,整个过程要保持水平缓缓移动,不得发生倾斜; 钢筋笼保持稳定后,主吊机持力将钢筋笼竖直吊起至沟槽上方合理高度,同时下放副履带吊臂; 钢筋笼安放要瞄准孔位,确保入槽一次顺利完成,钢筋笼下放到指定位置后,为了防止混凝土灌注时产生的动力作用造成钢筋笼上下浮动,在槽孔处采用特定限位装置将笼体牢牢固定。还应注意在运输和入槽时严格按照要求,严禁产生不可恢复的变形,不得强行入槽。(5)灌注水下混凝土。布置快速接头钢导管,间距不大于3m,导管距槽段端头不宜大于1.5m,适时提升和拆卸导管,终浇混凝土面高程高于设计要求0.5m。3.2SMW工法桩施工(1)导槽施工。对场地进行清理、整平和放样,参照三轴搅拌桩桩位中心线开挖沟槽,清除地下障碍物。(2)桩机就位。1)桩机垂直度校正时,在桩架上焊接一半径为5cm的铁圈,高处悬挂一铅锤,利用全站仪校直钻杆垂直度,使铅锤正好通过铁圈中心。2)每次施工前必须适当调节钻杆,使铅锤位于铁圈内,即把钻杆垂直度误差控制在0.5%内。3)按照测放的桩位,将桩机移至桩位上,桩尖对准桩位,桩位偏差不大于5cm,调平机台,用线垂调整机身垂直度,垂直误差小于0.5%。(3)搅拌成桩。配制水泥浆,将桩机钻头尖部对准桩位下钻,一边打开送浆泵送浆至钻头出浆口,一边搅拌成桩。成桩过程需均匀喷浆,根据桩长和下沉速度控制喷浆压力和喷浆量。(4)搅拌提升。均匀搅拌水泥和原状土,特别是在下沉喷浆过程中要注意控制浆液的均匀性,防止水泥浆液发生离析,同时严格控制下沉和提升速度,提升至桩顶标高0.5m应停浆,下钻至桩底标高应停留钻动30s,在桩底部分宜重复搅拌喷浆。成桩后,关闭送浆泵,移机至下一桩位进行施工,直至完成施工。(5)型钢安装。用吊机起吊H型钢,靠型钢自重插入,在导槽上设置H型钢定位卡固定插入型钢的平面位置,型钢上涂抹减摩擦材料以减少阻力。

3.3高压旋喷桩施工(1)接缝处场地整平。施工前须将施工范围内场地破除并清理干净,便于钻机就位,为钻孔提供条件。(2)测放桩位。对孔位时,圆桩采用十字交叉法对中孔位。(3)钻机就位。将路面垫平填实,钻机按指定位置就位,做水平校正,使钻杆轴线垂直对准钻孔中心位置,偏差小于50mm,钻孔垂直度误差小于1.5%。(4)钻孔下管。下管前,用胶带封死喷头。当注浆喷头下到预定位置,按照顺序往管内输送高压水、高压浆液和压缩空气,胶带将自动崩开。(5)高压浆作业。高压射浆自下而上连续进行,喷射时,在达到预定的喷射压力,待喷浆正常后再逐渐提升旋喷管,以防止旋喷管被扭断。(6)喷浆结束与拔管。喷浆由下而上至设计高度后,拔出喷浆管后喷浆即告结束。把浆液填入注浆孔中,多余的清除掉,但需防止浆液凝固时产生收缩的影响。拔管要在浆液凝固前进行,切不可久留孔中。

3.4灌注桩施工(1)灌注桩位放样。整平场地完成后,在接缝处放样出灌注桩的位置,与地连墙的咬合直径应大于100mm,与SMW工法桩和高压旋喷桩的咬合直径应大于300mm。(2)旋挖钻引孔钻机就位后,安装周正稳固,保持施工中不倾斜,不移位,并在钻孔过程中经常复检,缓钻进,并采取钻完一段再复扫一遍的方法,垂直度偏差不大于1/150。(3)刷壁清孔。采用重力铲刀刷壁器进行刷壁,往复次数应不少于20次;采用换浆法清孔,清孔后,以开口铁盒检查泥浆,清孔标准是泥浆相对密度控制在<1.25,黏度16~22s,含砂率<4%,胶体率>95%,复测沉碴厚度在5cm以内。(4)灌注水下混凝土。采用导管法灌筑,在导管内放置隔水球,埋入混凝土深度应2~6m,并随提升随拆除;浇注后混凝土面要超出设计高度30~50cm。(5)灌注桩质量检测。采用低应变动测法检测桩身完整性,成桩质量良好,接缝施工完成。

4 效益分析

4.1经济效益分析

本技术通过优化水泥搅拌桩参数实现对接缝处的土体加固,显著减少了原材料的用量。通过在施工阶段加强接缝处的防水性能,减少后期基坑开挖时的补漏工作,又提高了施工效率。

4.2社会效益分析

由于基坑工作井往往位于城市繁华地段,周边环境复杂。本技术通过采用复合加固技术对地连墙与SMW工法桩接缝处进行处理,达到了良好的工程效果。一方面,可将地连墙和SMW工法桩连接成一个连续的墙体,达到防渗止水的效果;另一方面,通过降低工程风险,避免了因接缝出现大面积渗水而出现的风险,保障了人民生命和财产安全。

结束语

依托轨道工程,对地下连续墙+SMW工法桩接缝处施工进行了创新改进,快速高质的完成了基坑支护施工,主要结论有:1)地连墙导墙施做采用内部支撑体将装配式导墙和导墙内模精确控制,SMW工法桩施做用防止三轴搅拌机泥浆外溅的装置进行成桩,有效控制导墙的精度,避免了泥浆浪费,保证组合支护结构的施工质量。2)在接缝处理阶段,在接缝处施作塑混凝土灌注桩+高压旋喷桩的复合结构,使地下连续墙与SMW工法桩形成一个整体,从而保证接缝处的止水性,消除后期基坑开挖时因渗漏而进行的补漏工作。3)本技术适用于地下连续墙与SMW工法桩接缝施工,尤其适用于现场条件复杂,对接缝防水质量要求高的地下连续墙与SMW工法桩接缝施工。

参考文献:

[1] 蒋孔林.SMW工法桩在深基坑支护施工中的应用[J].中国建筑金属工程,2021,(11):148-149.

[2] 李倩.房建基坑支护工程的钢管桩结合土钉墙施工技术[J].浙江水利水电学院学报,2020,32(05):152-155+164.

[3] 刘新乐,姬建华,王静波.复杂条件下超大深基坑入岩地下连续墙关键施工技术[J].施工技术,2020,49(13):176-180.

[4] 李爱地,李成勋,董莹.淤泥质软土深基坑SMW工法桩围护结构施工技术研究[J].现代隧道技术,2014,51(05):180-185.

[5] 徐建成.地下连续墙和SMW工法桩接头部位渗水问题的思考及建议[J].建材与装饰,2020(13):127-129.

...