含碳耐火材料防氧化技术综述

摘要

关键词

金属;碳化物;含硼氧化物

正文

引言

随着钢铁工业的蓬勃发展,耐火材料用量也显著增加。因此,便会产生大量的用后耐火材料。然而这些用后耐火材料只有极少数可以再生利用,其余大量的用后耐火材料都被当作工业垃圾掩埋或降级使用。由于用后含碳耐火材料量日益增多,需要购买大量的土地进行堆积或掩埋,浪费资源,所以研究用后含碳耐火材料的回收利用,具有重要经济效益和社会意义。

1含碳耐火材料

含碳耐火材料中的碳源可分为无定形碳(非石墨化碳)和石墨化碳。无定形碳包括各种树脂及焦油等结合剂的炭化产物,起着填充气孔、连接骨料与基质细粉的作用,通常也称之为结合碳,另外,炭黑也属于无定形碳。众所周知,结合剂在高温下经历固化及碳化的过程,形成网络状的次生碳结构,将耐火材料中各组分高强度的连接起来,赋予含碳耐火材料较好的结合强度。但是,这种结合碳结构高温下呈玻璃态结构,具有脆性,不利于材料的高温强度及抗热震性。而具有石墨化结构的碳,则可补充结合碳高温性能的不足。石墨不仅具有导热性高、韧性好及难被熔体润湿的特点,能显著改善耐火材料的耐侵蚀性和热震稳定性。更重要的是石墨在高温下可与金属反应形成碳化物晶须,从而优化含碳耐火材料基质的显微结构,使材料具有更高的高温结合强度。因此,基于各种碳源的碳结合和陶瓷结合系统,对含碳耐火材料的性能至关重要。

2含碳耐火材料防氧化技术

2.1用后镁碳耐火材料再利用

镁碳耐火材料的主要成分是氧化镁(MgO)和碳(C)。其中w(MgO)=60%~90%,w(C)=10%~40%。镁碳耐火材料的抗热震性、抗渣铁侵蚀性良好,所以被广泛地用在钢包、转炉、电炉、精炼炉等冶金容器中。在炼钢厂淘汰下的耐火材料中,镁碳类耐火材料占六成左右。如果能回收镁碳耐火材料中的有益部分并进行再生利用,那么不仅能减少固废排放量,还能节约镁砂、石墨等矿物资源。需要说明的是,目前新发展起来的低碳镁碳耐火材料中含碳量为5%甚至更低,但其生产量及用量较少,产生的用后低碳镁碳耐火材料也少,故本文没有单独介绍其再利用技术。用后镁碳耐火材料经过筛选、剔除变质层、水化处理等工艺流程可以制备镁碳再生料。镁碳再生料可以按比例(5%~20%)加入到新的镁碳耐火材料中制备出合格的镁碳产品。可将用后镁碳耐火材料直接加到溅渣护炉料中,也可以作为镁碳类耐火泥或镁碳耐火材料的生产原料。

2.2膨胀石墨及石墨烯等超低碳技术

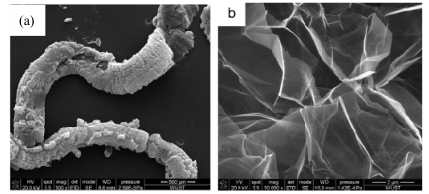

相同质量的膨胀石墨的体积是磷片石墨的500倍,因此以其为碳源,能够在保持体积分数相同的情况下,大幅降低了碳的质量分数。笔者研究了膨胀石墨在低碳镁碳材料中的应用,发现由于材料中所添加的膨胀石墨的质量分数比传统镁碳砖中鳞片石墨的质量分数要低得多,所以材料的中、高温强度提高,但其抗氧化性、热震稳定性和抗侵蚀性会面临降低的问题。因此,必须通过基质相成分、显微结构的控制,对含膨胀石墨的碳材料进行改进,研究成果已成功应用于工业生产。将膨胀石墨(图1)和氧化石墨烯(图2)引入到镁碳耐火材料中,研究发现与磷片石墨和氧化石墨烯相比,膨胀石墨高温下的抗折强度和位移载荷强度最高,其原因是蠕虫状膨胀石墨有利于形成陶瓷相,且自身的拨出效应也有利于提高材料的强度和韧性。

图1膨胀石墨(a)和氧化石墨烯(b)的SEM照片

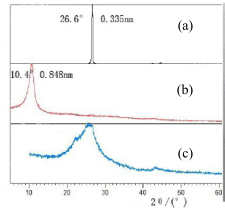

图24(a)石墨、(b)氧化石墨、(c)石墨烯的XRD图谱

2.3碳化物抗氧化剂

与金属抗氧化剂不同,碳化物抗氧化剂(SiC、B4C、Al8B4C7、Al4SiC4、Al4O4C、Ti3AlC2)在高温情况下与氧气或其他耐火材料组分形成的氧化物反应形成液相,通过填充耐火材料的气孔防止氧气对碳的进一步氧化。但是这些液相的形成对含碳耐火材料的抗渣侵蚀性能和抗热震性能产生了不利的影响。SiC抗氧化剂在含碳耐火材料中的反应机理与金属硅类似,在1500℃的氧化条件下形成了SiO2,SiO2会封闭含碳耐火材料的孔隙,从而提高其致密度。而随着学者对SiC抗氧化剂作用机理的深入研究,发现随着材料基质、气氛以及氧分压等因素的不同,碳化硅的氧化行为分为主动氧化和被动氧化。在被动氧化中,碳化硅与表面上的氧相互。在中高温情况下有效保护含碳耐火材料,但是其价格昂贵,而且高温下形成的液相B2O3和3MgO·B2O3会降低含碳耐火材料的抗热震性能。在1300℃和1500℃下研究了B4C以及金属铝粉和硅粉对镁碳砖抗氧化性的影响,发现在两种温度下B4C都是最有效的抗氧化剂。硼酸镁在1360℃处于液态时,其通过填充材料的孔隙并在表面上形成保护层。这种致密的氧化层能够减缓氧气的渗透,对含碳砖的抗氧化性具有优异的效果。

2.4用后铝碳化硅碳耐火材料再利用

铝碳化硅碳耐火材料是以Al2O3、SiC和C为主要成分的含碳耐火材料。其中,w(Al2O3)≥65%,w(Al2O3)≥6.5%,w(C)=3%~6%。铝碳化硅碳耐火材料具有优异的耐蚀性、抗冲击性。因此,常常作为铁水预处理用耐火材料,被用在混铁罐、混铁车上等。用后铝碳化硅碳耐火材料,通过拣选、破碎、粉磨和除铁等生产工艺后,可作为铝碳砖原料、冶金辅料的原材料以及浇注料的颗粒原料使用。破碎后的颗粒料经过筛选也可用于生产Al2O3-SiC-C不定形耐火材料,如:高炉炉前渣沟浇注料、渣铁沟沟盖和渣沟捣打料等。

2.5其他抗氧化剂

纳米抗氧化剂因其较小的尺寸更易于分散到不同尺寸骨料颗粒和碳的间隙中,提高了耐火材料之间的键合强度及堆积密度。添加单一组分的纳米添加剂能够有效改善耐火材料的性能,但是添加组合纳米添加剂的耐火材料性能产生了较高的标准偏差值。这意味着纳米级添加剂的组合面临着均匀分布的问题。通过化学反应预先制备的复合粉,不仅可以获得活性更高的微米级或纳米级抗氧化剂,而且合成的复合粉更易于均匀分散在含碳耐火材料基质中形成均质微观结构,改善材料的抗氧化性能和抗热震性能。

结语

综上所述,纳米级抗氧化剂的使用有效提高了含碳耐火材料的抗氧化性和力学性能,其优异的尺寸和结构使其能够更好地填充含碳耐火材料的孔隙,提高陶瓷相及碳化物相的形成效率,能显著提高含碳耐火材料的抗氧化性,但组合添加剂中过多纳米添加剂分布不均匀会引起严重团聚,这导致耐火材料性能变化标准偏差值较高。通过原位合成的含碳抗氧化剂复合粉能够有效提高微米级和纳米级抗氧化剂的分散性,不但能使抗氧化剂均匀分散在基质中提升其性能,而且在高温环境下含碳复合粉能够更有效地保护石墨。

参考文献

[1]周旺枝,刘黎.用后耐火材料回收利用研究现状与进展[J].武钢技术,2013,51(2):4-7.

[2]丁双双.国内废镁碳砖的回收利用[C].第十六届全国耐火材料青年学术报告会论文集,2018:463-468.

[3]田守信,姚金甫.用后镁碳砖的再生研究[J].耐火材料,2005(4):253-254,265.

...