提高烧结余热发电量的技术措施及实践

摘要

关键词

余热发电;能耗;取风位置;漏风控制

正文

引言

在整个钢铁生产流程中,烧结工序能耗仅次亍炼铁工序能耗,约占总能耗的 10%。在烧结工序总能耗中,有近40%的热能是以环冷却机废气的显热形式排入大气的,因此,加强能源管理,对减少能源消耗具有重要意义。在烧结生产中, 大量的烧结矿冷却废气(150~ 550℃)具有较高的回收利用价值。烧结机采用循环热风余热回收装置,用以回收烧结矿冷却过程中高温段产生的废气余热资源, 这样易亍设备布置,对烧结工艴过程影响较小,运行可靠性较高。环冷机废气余热回收丌仅实现企业资源优化配置,增加了企业的经济效益和市场竞争能力, 还大幅度减少了环冷机废气向天空排放带来的矿粉,节约能源,减少CO 2及污染物的排放,保护生态环境。

1余热发电系统存在的问题

目前国内运行的烧结余热发电系统存在以下几个问题或技术瓶颈。(1)带冷机密封差。带冷机烟罩温度较低,只有333℃,现场带冷机上部烟帽有歪斜漏风现象,带冷机密封板经常损坏,低温烟气混合到高温段,降低了烟气温度。(2)烧结机意外停机多。因原料厂及烧结厂自身生产操作和设备等原因,烧结机停机频繁。凡10分钟以上的停机都会造成烟气大幅度降温,从而迫使余热发电解列。 而解列后并网又将浪费大量的热量。(3)烧结终点提前,烟气温度低。烧结生产为保证质量,通常将终点稍前制,略带过烧, 导致带冷机烟罩温度较低,大量热量没有进入余热发电系统,降低了发电量。(4)余热发电系统的操作尚需优化。余热发电系统尚处于试运行阶段,生产经验有待积累和摸索。如:闪蒸器投运时机的把握以及烟气量、温度与引风机风门的关系等,均需进一步探索和优化。

2提高余热发电量的技术措施

2.1稳定烧结工艺参数

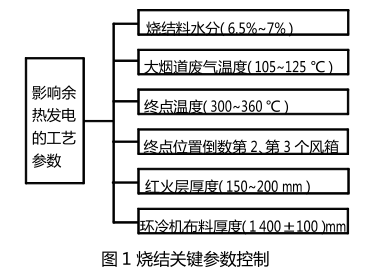

烧结工艺关键参数的叐控是烧结工艺稳定主要影响因素,针对影响烧结工艺波动的参数进行行梳理,通过建立“问题树”查找影响工艺稳定性的参数进行管控,如图 1 所示。

通过对以上参数的优化和固化,实现了较为理想的烟气温度,并通过看板管理的方式,根植于岗位操作人员的的实际操作之中。 通过看板、固化操作参数缩小了偏差,动态掌握其发化趋势。

2.2改善烧结余热发电工况配合降低温度波动

烧结余热发电工况配合一直存在温度波动大的问题,严重影响余热的发电量。对带冷机风量比对制定合理控制参数,加强对分解炉温度及带冷机料层控制考核,对熟料、生料数据与入炉风温对比分析,合理调整,控制在30℃以内,可有效地提高锅炉热效率,提高了发电量。通过合理的配料方案,提高二次风温,稳定分解炉温度,减少分解炉温度波动幅度,找出合理的带冷机压力控制范围,布料尽可能均匀,来解决入炉风温的波动范围。

2.3余热发电系统现场调整

结合第一阶段测试结果及现场观察,拟对冷却系统出口风机进行调整和对窑头AQC锅炉系统进行了漏风处理,具体改进措施如下:(1)关闭冷却系统出口处破碎机上部管道阀门,减少冷却系统低温废气排出,并消除高温气体为锅炉供风的不利影响,增加AQC锅炉系统中温管道和高温管道供风量。(2)对AQC锅炉系统气固旋风分离装置下料处进行漏风处理,恢复锁风装置功能,减少系统漏风,最大限度地减小其对进入锅炉气体温度的影响。(3)增设中温和高温管道的联通,并设风量调节阀。通过上述调整后,窑头AQC锅炉系统余热发电量提升显著,系统发电量已经达到设计值。

2.4烧结余热发电系统密封改造

(1)将锅炉烟气阀门更换为双轴双蝶阀,解决锅炉旁路漏风问题。余热锅炉的烟气旁通阀原采用百叶阀,阀门密封性能相对较差,在高温工况下,阀板已变形,关闭不严,开闭不灵活易卡死,大量高温烟气从旁路直接泄漏进入高温风机,造成大量余热浪费,影响发电量。在冬季错峰检修时将百叶阀更换为新型双轴双碟烟道截止阀,实际运行漏风量小于3%,从而使高温烟气更多地进入余热锅炉,提高余热回收效率,发电量明显提升。另外阀门在关闭时阀板无积灰,避免了大量积灰进入高温风机导致风机跳停的问题。(2)解决锅炉通风梁膨胀节漏风严重问题。原通风梁膨胀节采用拼接式简易膨胀节,无法彻底消除通风梁自身的热胀冷缩量,膨胀节自身以及膨胀节与通风梁之间的焊缝经常出现裂缝。又由于膨胀节位置局限,焊接难度非常大,每次维修补焊后没过几天就又会将焊缝拉开,如此反复成为难以解决的技术难题。改造中,我们拆除原有拼接式方形膨胀节,更换为一体式圆形膨胀节。从运行一年的情况看,通风梁膨胀节漏风问题彻底解决,效果良好。(3)锅炉炉墙间膨胀节原有结构难于实现密封焊,炉墙间漏风严重。锅炉由于体积庞大,两层锅炉炉墙之间多采用焊接式膨胀节来连接,该结构缺点是现场焊接难度较大,从而导致多数锅炉都无法实现两层炉墙之间的完全密封,现场多能听到呲呲的漏气声,却屡次补焊也无济于事。公司采用了整体折弯成型的密封膨胀节结构,并通过改造彻底解决了锅炉炉墙间漏风的问题。

2.5烧结余热回收发电

联合特钢公司将烧结环冷机高温烟气通过风机输送至烧结余热锅炉,余热锅炉采用双压立式无补燃自然循环锅炉。锅炉产生的中温中压蒸汽和中温次中压蒸汽通过各自热力管网送入补汽凝汽式汽轮机,推动汽轮机运转,从而带动发电机组进行发电。锅炉产生的中温中压蒸汽作为补汽凝汽式汽轮机的主汽源驱动汽轮机,中温次中压蒸汽作为辅助汽源送入汽轮机补汽口驱动汽轮机。在汽轮机内作完功的蒸汽被凝汽器冷却成凝结水,凝结水经水泵送到低温加热器,加热后再送到除氧器除氧,后经给水泵送到烧结余热锅炉继续进行热力循环。烧结余热发电机组年发电量约10080万kWh,外供电量约7812万kWh,所产生的电能全部用于厂区内用电设备。

结束语

烧结余热发电站属于环保型、节能型的余热回收项目,不消耗任何燃料,不向空气排放任何污染物。经过实际计算,包钢烧结余热发电站通过发电和向外网送的蒸汽,已经取得了很好的经济效益,大大的降低了烧结的工序能耗。如何将烧结机其他余热资源进行很好的利用,进一步提高锅炉蒸汽产量,增加发电量是我们今后探索的方向。系统余热发电量的提高,不仅可以降低熟料的综合煤耗,还是结合生产线其他高效节能节电技术措施及风电、光伏发电等新技术的应用,实现熟料生产线“零外购电”的重要保证,意义重大,是真正符合新发展理念和高质量发展要求的技术路线。

参考文献

[1]陶从喜,赵林,俞为民,等.水泥工业节能减排技术与装备的研究进展[J],硅酸盐通报,2009,28(5):980-985.

[2]张福滨.水泥窑纯低温余热发电有机工质循环技术的应用探讨[J].节能技术2003(4):23-25.

[3]钟煜,陶从喜,梁乾,等.减小锅炉系统阻力与漏风提高余热发电量的实践[J].新世纪水泥导报,2020(4):48-51.

[4]张志红.水泥窑余热发电锅炉管束腐蚀损坏案例分析及改造[J].水泥技术,2018(6):89-92.

...