复合调剖封窜技术研究与试验

摘要

关键词

复合;调剖封窜;研究

正文

引言

针对火驱区块受储层非均质性强,纵向动用不均,同时经过多年蒸汽吞吐开发,边部油井注汽压力高、主体部位油井地层压力下降,原油粘度变高,油井排水期变长,吞吐效果变差问题,开展了无机双激发调剖体系研究与试验。

1复合调剖封窜技术

1.1无机双激发调剖体系

1.1.1无机双激发调剖体系组分

无机双激发堵剂由主剂、分散剂和激活剂组成。主剂的主要成分为硅酸盐和铝酸盐。分散剂是含水粘土矿物和高分子聚合物复合而成。“双激发”即无机和有机复合活化剂共同控制体系的激发速度和激发后的硬度。由于用两种体系进行激发硬化,其既有无机堵剂的高强度,耐高温等特点,又拥有有机堵剂的地层选择性和一定的渗透性。两种体系在常温常压条件下除非采用特殊的活化剂,通常很难将两性激活。加入活化剂后,温度升至45℃以上时,体系开始出现强度上升,发生水化硬化反应,形成双激发固化体系。

1.1.2堵剂封堵的固化过程

堵剂的固化过程分为以下时期:

(1)初凝期:在一定温度条件下,在激活剂作用下,主剂表现出化学活性,在矿渣的表面产生一定浓度的氢氧化钙(镁)和硅酸溶胶,随着时间的增长,溶胶颗粒逐渐增加,形成网状结构,使浆体失去流动性。

(2)终凝期:水化产物逐渐填充于原充水空间,使网状结构更加致密,具有一定的形状和强度。

(3)增强期:强度增长期是终凝期的延续,是凝胶体形成的主要时期,初期强度增加较大,后期水化反应趋向平衡,强度增加放缓,可持续几天至半年

形成的无机双激发堵剂能够进入地层深部,封堵高渗透层或大孔道其拥有良好的耐温及耐冲刷性能。从而达到封堵汽窜较严重的高渗透层位,同时迫使注入蒸汽转向进入低渗油层。减少注汽汽窜现象,同时提高蒸汽波及体积,提高蒸汽吞吐效果。

1.1.3 无机双激发配方体系优化

目前现场使用的无机双激发浓度为18%-20%,主剂浓度越高,固化强度越强,活化剂浓度越高,药剂固化时间越短,通过室内实验对一系列浓度的无机双激发体系进行评价,优选出最佳的配方体系浓度,提高无机双激发调剖效果。

表1实验数据表

序号 | 浓度 | 微粉 | 分散剂 | 比例 | 活化剂 | 水 | 总量 | 活化剂浓度 | 固化时间 | 固化强度 | 悬浮性 |

1 | 18% | 30 | 15 | 2:1 | 2.5 | 197.5 | 250 | 1% | 9h | 较强 | 好 |

2 | 18% | 37.5 | 12.5 | 3:1 | 2.5 | 192.5 | 250 | 1% | 8h | 较强 | 好 |

3 | 18% | 35 | 10 | 3.5:1 | 2.5 | 192.5 | 250 | 1% | 10h | 弱 | 差 |

4 | 20% | 41.3 | 13.7 | 2:1 | 5 | 195 | 250 | 2% | 7h | 强 | 好 |

5 | 20% | 43.1 | 14.4 | 3:1 | 5 | 195 | 250 | 2% | 5h | 强 | 好 |

6 | 22% | 46.9 | 15.6 | 3:1 | 7.5 | 180 | 250 | 3% | 4h | 强 | 好 |

实验药剂的浓度为18%、20%、22%,激活剂浓度为1-3%,以确定不同浓度下,药剂的固化时间、固化强度、悬浮性。药剂配制完以后,放入60℃恒温水浴中,定期观察药剂固化情况。实验结果如表所示:

实验结果显示:主剂:分散剂=2:1时,固化时间较长,虽然固化强度接近,但对于近井地带需要高强度封堵的油井来说,固化时间相对较长。主剂:分散剂=3.5:1时,药剂悬浮性变差,不仅影响药剂的泵入能力,还影响固化强度。当主剂:分散剂=3:1,固化强度均较强,药剂具有良好的悬浮性,当激活剂浓度提升至3%时,固化时间缩短至4h,能够满足现场施工的需要。通过以上室内实验,确定了新的现场施工的无机双激发配方体系。

1.1.4处理半径优化

以往药剂量设计应用圆柱体积公式:V=πR2H,其中处理半径R根据经验确定范围,难以准确定量设计。为了精确计算出最佳的药剂用量,根据吸汽量的大小推断各层药剂的吸入量。首先统计了热采区块吞吐油井的吸汽剖面,通过吸汽剖面分析发现,渗透率为平均渗透率一半以下的油层不吸汽,其余各层的渗透率与厚度的乘积除以其余各层的渗透率与厚度的乘积之和(该数值为油井纵向产量劈分)与吸汽剖面测试的吸汽百分比相近。从4口井的吸汽剖面资料来看,其中3口井纵向产量劈分与吸汽剖面资料相近(另一口井测试资料有误),因此可以根据纵向产量劈分来确定各层药剂的吸入量,确保目的层处理半径最大、封堵能力最强,同时使得潜力层处理半径最小,使得后期注汽有效动用。

上述分析计算的基础上,并结合现场施工情况发现,当处理半径为1.8-2.5m时,在注汽初期有效封堵高渗汽窜通道,当剖面在初期得到调整后,低渗通道的原油也会提升一定的注汽效果,从而在不损失主力通道产量的同时,还可进一步提高对低渗层潜力的挖掘。

1.1.5无机双激发技术性能评价

(1)固化时间评价

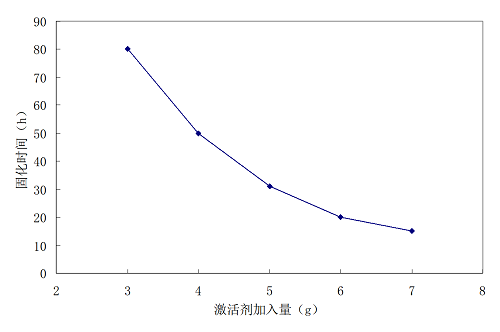

为保证堵剂性能,同时固化时间又能满足施工注入时间,我们对堵剂进行固化时间评价。同样选择主剂浓度14%,分散剂5.6%进行评价,由图3-11曲线可看出。随着激活剂浓度提高,固化时间明显缩短。在30℃激活剂含量6%,凝固时间为20h,因此固化时间可调整在15-80h。

图1 激活剂用量与固化时间关系曲线

(2)突破压力测定

实验条件如下:向已测出水相渗透率的岩心中反向挤入堵剂,使其成胶后注入350℃蒸汽,然后正向挤模拟水,直至出口端流出第一滴液体为止,此时的进口压力即为突破压力。通过实验结果表2看出,该技术突破压力为16MPa左右,满足注汽需求。

表2 突破压力测定结果

岩心编号 | 实验温度(℃) | 岩心水相渗透率(um2) | 突破压力(MPa) |

01 | 75 | 0.197 | 16.50 |

02 | 75 | 0.263 | 16.48 |

03 | 75 | 0.404 | 16.42 |

04 | 75 | 0.530 | 16.41 |

05 | 75 | 0.618 | 16.43 |

06 | 75 | 0.836 | 16.39 |

1.1.6施工参数优化

无机双激发高温调剖技术为无机固相颗粒封堵,具有封堵强度高的特点,但如果设计药剂用量不合理,则会出现封堵过死的情况,一是会造成注汽压力升高,注汽效果变差;二是封堵了主力产油通道,降低了本井的产量。因此,有必要开展施工工艺和施工参数的优化,确定合理的施工顺序、药剂用量,以保证措施效果。

(1)施工方案优化

针对封堵目的层的厚度,设计不同的施工方案。当封堵目的层为大段射开的油层时,采用低浓度大剂量的注入方案,低浓度药剂流动性更强,能够进入地层深部形成封堵,通过加大药剂用量,对整个大段油层进行封堵,防止出现封不住的现象;当封堵目的层为薄层时,采用高浓度小剂量的注入方案,避免药剂量过大,造成注汽压力过高,同时使用高浓度药剂,保证了封堵强度,避免初期注汽突破。

(2)注入方式优化

为了实现先堵高渗层,后堵中渗层的目的,优化药剂浓度,并实施段塞性注入,采用强中强的注入方式,让堵剂在大孔道先形成一定封堵,避免药剂顺大孔道进入了地层深部,另外相对强度较弱的药剂则可进入次级孔渗的储层形成二级封堵,再注入强度高的药剂时,则会对近井地带再次形成封堵,提高封堵效果。

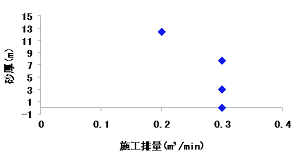

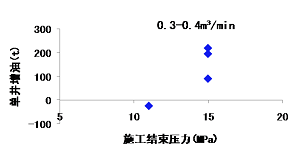

(3)施工排量与结束压力优化

从图2、图3可以看出,当施工排量小于0.3 m3/min时,易出现药剂沉积的问题,油井出砂严重。当施工结束压力为15MPa时,调剖增油效果最佳,平均单井增油达170t,因此通过总结分析确定了最佳的施工排量为0.3-0.4m3/min和施工结束压力为15MPa。

图2 排量与出砂厚度关系图 图3 施工结束压力与单井增油量关系图

通过注入方式、注入方案、处理半径、施工排量和施工结束压力的优化,进一步保证了无机双激发高温调剖的措施效果。

1.2凝胶调剖体系

1.2.1技术原理

为解决单一高温调剖封窜技术适应性差的问题,优选了适应性较广泛的聚阳离子调剖技术。

凝胶体系主要由几种阳离子单体、交联剂、促进剂、热稳定剂以及复配其它聚合物和活性剂等聚合交联之后,进行破碎而成的聚阳离子颗粒凝胶。聚阳离子颗粒吸附能力极强 ,其能在地层内捕捉各类游离颗粒。如图3-1,这些固体颗粒、絮状物分子团间相互吸附在孔隙或喉道内表面,随注入流体在一定压力下推进而运移,逐渐填充孔隙并吸附,经压实、固化、直至孔隙或喉道局部“栓塞”,从而能够在孔喉深处实现彻底的封堵。该技术一般与驱油剂共同使用,可提高调剖增油效果。

1.2.2凝胶调剖技术性能评价

(1)调剖体系的吸附及携带能力评价

颗粒凝胶能够吸附地层内外的大小不等颗粒砂泥等,室内试验携带20%的超细水泥及钙、钠土,能够顺利通过150目的精密筛管;颗粒愈小,比面积愈大,吸附性越好,是一种优质携带体。配置20%的聚阳离子溶液,与干净的地层砂混合后静置,观察现象,从实验结果看,该调剖体系有很好地吸附、携带能力,

(2)调剖体系的耐温性能评价

将颗粒凝胶、胶联剂、水按照比例配置出两份凝胶体系,将其中的1份凝胶体系密封后放置于马弗炉内,在250℃条件下老化5d。从老化前后的凝胶体系看,该凝胶老化以后并未出现凝胶强度降低、水解及大量析水等现象,可以满足深层(≥3000m以上地层)蒸汽吞吐暂堵,调整吸汽剖面的要求。

(3)调剖体系的通过性能试验

室内配置20%的凝胶调剖体系,测其黏度约在35 mPa.s,将溶液置于200目的筛网上,可以看到,溶液可以缓慢流过。实验说明其低黏度状态可以实现施工现场能很好地泵入,调剖体系进入油层后由于流动性好、粒径小,所以容易进入微小孔喉,可以适应各种高低渗透油层,从而到达地层深部。

1.3二氧化碳助排效果评价

现场实施二氧化碳助排2井次,措施后平均单井排水期延长10天,峰值产量和同期产油保持稳定,无法缩短排水期和提高峰值产量,但稳产期长,保持周期产量不递减。

原因分析:CO2能够降低原油粘度,提高原油流动性,但我厂油品为普通稠油,注汽转抽后初期地层温度较高,原油粘度低,降粘效果无法体现,加之二氧化碳易溶于水和原油,其增能作用较氮气相对弱,致使排水期没有缩短,峰值产量没有增加。但后期地层温度下降,降粘和增能作用初步显现,所以能保持较高的稳产期。

1.4氮气助排效果评价

现场实施氮气助排2井次,与空白相比,平均单井排水期缩短10天,峰值产量提高2.4吨。但与N2+CO2相比,同期产油下降187吨。措施后能缩短排水期和提高峰值产量,但稳产能力弱,与N2+CO2相比增产能力弱。

原因分析:N2主要作用是增能和助排,能够缩短排水期,提高初期峰值产量,但随着油井产出的增加,氮气增能作用逐步减弱,后期稳产能力弱。

在强汽窜井上,与凝胶调剖、无机双激发调剖技术复合,集各自技术优势,实现综合效果。现场试验3井次,均实现了汽窜井有效封堵,减少汽窜3井次,延缓汽窜4井次,平均单井延缓汽窜7.7天,封窜效果显著,且本井吞吐效果能够得到有效保障。考虑到火驱开发需求,选择凝胶体系作为复合封窜调控技术配方体系。

2 现场试验

无机双激发调剖技术实施2井次,平均注汽压力提升2.6MPa,平均排水期缩短18d,累增油455.4t。其中一口井因存在纵向矛盾,近两轮油汽比逐渐降低,排水期较长,吞吐效果变差,本轮措施后注汽压力较上轮提高3.5MPa,汽窜减少1井次,峰值产油从3.1t提高到5.1t,排水期从55天缩短至25d,同期增油283t。

3 结论

通过开展复合调剖封窜调控技术研究,优选出耐温性>300℃,降粘率>91%,洗油效率>95%的复合调剖封窜配方体系,提高了单井注汽压力,减少了气窜井次,改善了油井纵向吸汽剖面,储层纵向动用程度提高,缩短了排水期,增油效果明显。

参考文献

[1] 尹华.无机双激发高温调剖技术优化与应用[J].工业A.2016,(7).263-263.

[2] 潘赳奔,栾林明,张国荣,刘洪强,李西林,孙楠.稠油注汽井用高温调剖封窜剂的研制与应用[J].精细石油化工进展,2003,(4):005-005.

...