高含水期机械采油配套技术及应用

摘要

关键词

复杂油气藏;开发后期;机械采油;综合配套

正文

油田区块是一个低渗、油层埋藏深的复杂断块油气藏,受复杂地质特征的影响,水驱控制程度和水驱动用程度均较低。在生产中表现为深泵挂、低液面、低产能的特点,特别是到了2018 年以后,随着地层能量的衰减,液面不断降低,需要不断加深泵挂来满足生产需要。渗透率相对较高的注水开发区块到了开发的后期,一类层大部分水淹,二、三类层难以动用,另外油田进入开发后期,油水井出现大面积带病生产的情况,故选择符合发展需要的技术,在运用中不断完善优化,保证油田可持续发展。

1 HY 级高强度抽油杆深抽

1.1 HY 超高强度抽油杆基本性能

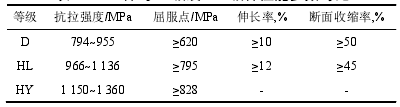

HY 超高强度抽油杆的金相组织为针状回火马氏体,其组织晶粒细小均匀,再经过喷丸强化处理后,不但具有较高的抗拉强度(1 150~1 360 MPa)和表面硬度(HRC≥42),而且还有很高的表面残余应力,使得它具有更高的疲劳强度和更高的应力腐蚀断裂抗力[2-4]。具体性能参数见表 1,实物见图 1。

表 1 HY 杆与 D 级及 HL 级杆性能参数对比

图 1 HY 级高强度抽油杆

从上表可以看出,HY 超高强度抽油杆整体参数指标较高,抗拉强度、屈服点、表面硬度、疲劳寿命明显高于 D 级和 HL 级抽油杆。根据 HY 超高强度抽油杆的性能特点,在相同载荷深度条件下,Φ19mm 和Φ22mm 的 HY 超高强度抽油杆可分别替代Φ22mm 和Φ25mm 的 HL 级抽油杆,而且 HY 超高强度抽油杆能减轻抽油杆柱的重量,减少抽油杆驴头的载荷,达到节能降耗的目的,同时增大了抽油杆与泵管之间的流动通道,减少了液流阻力,提高了抗拉强度,了检泵周期

1.2 HY 超高强度抽油杆优点

(1)检泵时间,提升泵的使用效果。由于较高的抗拉强度及疲劳强度这两个优势,HY 级高强度杆的寿命可达到 730 天以上,能有效检泵周期,减少因管杆偏磨或杆强度问题造成的躺井。另一方面 HY 级高强度杆增加了高抗弹性和抗塑变能力,进而弹性模量指标提高,伸长量比明显降低,生产中减少了冲程损失,相比 HL 级抽油杆泵效提高 10%。(2)与普通 HL级同杆径抽油杆相比,可降低一级使用达到同等强度要求。即使用Ф16mmHY 级高强杆代替普通 HLФ19mmD 级杆,Ф19mmHY 级高强杆代替普通 HLФ22mmD 级杆,Ф22mmHY 级高强杆代替普通 HLФ25mmD 级杆,通过应用Ф19mm、Ф22mm 杆两级组合,替代原有Ф19mm杆、Ф22mm 杆和Ф25mm 杆三级组合。达到减轻抽油机驴头载荷,实现深抽需要以及满足小井眼井的使用需求。(3)HY 级高强度抽油杆每根长 8.5~9 m(根据要求可以定制),与普通杆(长 8 m)相比,单井减少接箍 20~30 个。HY 级高强杆价格与普通杆价格一致,但整体性能要比普通杆优秀。(4)针对四吋套油井只能下Ф60 mm 油管,由于空间狭小,管杆在Ф60 mm 油管内偏磨频繁,极易造成杆断或泵卡,自从使用了 HY 级高强度抽油杆,效果一直良好。在相同载荷深度条件下,HY 级高强杆可降低一级应用,即增大了管杆间的油流通道,减小了井筒内液体阻力,最终加快了液流速度。

1.3 HY 超高强度抽油杆适用范围

HY 型超高强度抽油杆与普通抽油杆相比,其抗拉强度提高了 20%~30%,最大许用应力提高了20%~70%,疲劳强度提高了 20%~70%。从其承载能力分析,低规格的 HY 级杆可替代高规格的普通抽油杆用于深抽、稠油强采及小井眼特殊井。由于 HY 级抽油杆杆柱尺寸减小,减轻了抽油杆重量,降低了井筒载荷,提高生产效率,达到了节能降耗的目的。HY 超高强度抽油杆采用两级杆组合深抽工艺,适用于供液能力差的深抽井或有特殊需求的二级杆组合抽油井上,最大限度地加深泵挂,扩大生产压差,提高油井的抽汲效率,增加油井产能,同时有效解决了抽油机悬点载荷过重问题,是挖掘油井潜能、提高油井产量的行之有效措施。

2 深抽井泵筒防漏失工艺

2.1 工艺改进方法

当某井工作制度确定之后,下泵深度(2 000 m),泵径大小(Ф38 mm)、流体粘度都已确定,想要减少泵的漏失量,只能通过减少泵的间隙和增加柱塞的长度来实现。然而泵的间隙减少是有限的,目前应用的一级泵已经达到允许的最小间隙。所以泵漏失的减少只能通过增加柱塞的长度,当前工艺增加柱塞的长度是最简单可行有效的办法。对抽油泵的柱塞进行了改进,密封段由原来的1.25 m 增加到 1.85 m。对φ38 mm 抽油泵长柱塞泵进行室内试压测漏失量实验,在室内 10 MPa压力(目前我厂泵工作压差超过 10 MPa,最大到 29 MPa),是最大允许漏失量 125 mL/min 的 1/3,达到改进目的。引进智能找堵水开关器,实现找水堵水调层一体化。智能堵水开关通过内置电路软件控制开关器的打开和关闭,达到堵水、生产、测试、找漏等多项增产想法。实现一趟管柱找水、堵水、生产、调层、测试等多项生产目的,解决常规找堵水技术工序复杂、施工周期长、油层污染等问题,同时为多层、高含水油井精细管理及低效井治理进行新技术储备[5]。

2.2 Y445 封隔器工作原理

让封隔器把当前正在生产层分隔,一个智能开关负责一个生产层,通过地面预先编制工作顺序或地面打压控制,电机带动阀门,打开或关闭相应油层。由于采用桥式体及单向阀结构,各生产层相对独立,互不干扰开关器设计为一体式桥式结构,内含微处理器控制的阀门机构。直通孔用于连通上下层位,阀门状态不影响上下层位的连通。旁通孔与层位连通,由阀门控制流道的通断,见图 2。

图 2 Y445 封隔器图

3提高对抽油机井的管理水平

为了保证抽油机井安全运行,不断提高抽油机系统的运行效率。加强对抽油机井的运行管理,建立完善的抽油机井的管理制度,制定安全操作规程,对抽油机井的洗井质量进行验收,保证热洗清蜡达到最佳的效果,降低油井结蜡对光杆的不利影响。由于油井结蜡后,导致光杆的承受重量增加,促使光杆受到更大的应力作用,而降低了光杆的强度,发生断脱的几率增多,影响到抽油机井的安全运行。提高热洗的温度,建立完善的热洗流程,促使热洗介质从油套管环形空间注入,从油管返出,依靠热载体的循环,将沉积在油管和抽油杆上的蜡溶化,使其随油流带到地面上来,降低油井结蜡带来的不利影响,避免频繁地出现光杆断脱的故障。加强对油井的作业施工管理,预防各种井下作业施工事故的发生。对作业施工的质量进行验收,如在对抽油机井进行防冲距调整时,由于操作不当,而损坏光杆的行为,严重影响到光杆的使用寿命,给抽油机井的安全运行带来不利的影响。对抽油机井的维护保养状况进行分析,加强对抽油机井悬点载荷的分析,为抽油机设备的安全运行提供保证措施。重视抽油机井管柱的维护工作,分析抽油机井的工作制度,定期进行抽油机井运行参数的调整,保证抽油机井在高效的区域运行,实施长冲程、慢冲数、小泵径的原则,确定合理的生产压差,不断提高抽油机井运行的效率,避免发生光杆断脱的故障。

4 结束语

(1)通过对低液面低产能井配套技术研究应用,在抽油杆方面 HY 杆最大限度地加深泵挂,扩大生产压差,提高油井的抽汲效率,增加油井产能,同时有效解决了抽油机悬点载荷过重问题。(2)智能找水开关器实现一趟管柱找水、堵水、生产、调层、测试等多项生产目的;抽油泵承受了超过比标准(10 MPa)更大的压差,压差基本都在20 MPa以上,泵漏失严重,泵率低下。通过改进泵的柱塞长度为提高这部分井的生产实效。

参考文献:

[1]肖河.抽油机节能降耗技术措施分析[J].石化技术,2019,,26(2):152.

[2]任涛,张东平.抽油机节能技术研究综述[J].信息记录材料,2018,19(12):28-29.

[3]王跃华.HY 级超高强度抽油杆在油田中的应用[J].石油石化节能,2019,9(2):63-65.

...