新能源汽车电池包下壳体焊接工艺分析

摘要

关键词

电池包下壳体

正文

电阻点焊CMTFSW激光焊电池包作为新能源汽车开发中十分重要的部件日益受到重视,趋同的技术和生产水平与日益饱和的市场使人们更加关注电池包的寿命。本文针对钢制电池包下壳体和铝制电池包下壳体比较成熟的几种连接方式,包括电阻点焊、冷金属过渡(ColdMetalTransfer,CMT)焊、搅拌摩擦焊(FrictionStirWelding,FSW)和激光焊等进行介绍并对比分析,对电池包下壳体常见的焊接装配顺序进行介绍。

1钢制下壳体焊接工艺

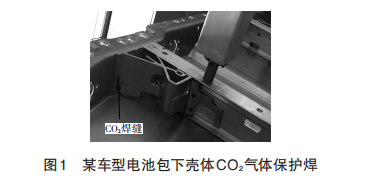

1.1CO2气体保护焊

CO2气体保护焊具有操作灵活、简单、成本低、对油污和锈迹的敏感性差等特点,被国内各汽车公司广泛应用,也有一些主机厂用其进行电池包下壳体侧边框之间的连接,以及底板与侧边框的连接,如图1所示。虽然CO2气体保护焊在技术和设备方面已日趋完善,但焊缝成形粗糙、飞溅较大,严重影响焊接质量,进而影响电池包装配精度,易产生焊渣,污染环境且焊接后需要打磨,工序繁琐,增加生产节拍。所以CO2气体保护焊并不是焊接下壳体侧边框、底板与侧边框最好的连接方式。随着汽车车身轻量化技术的发展,也需要CO2气体保护焊接技术向“精量化焊接制造”的方向发展,才能进一步推动其在汽车中的应用,更好地服务于未来汽车行业。

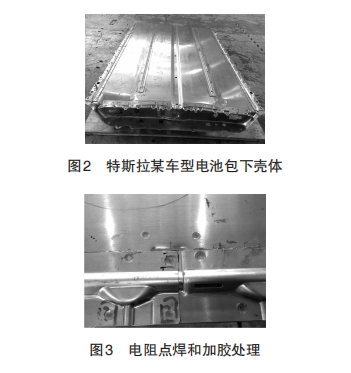

1.2电阻点焊

电阻点焊是白车身最主要的连接方式,由于具有成本低、连接强度高、操作性好等优点,应用最为广泛。目前,国内外新能源汽车主机厂大多采用电阻点焊实现电池包钢板下壳体的连接。但是,由于电阻点焊需要一定的焊接空间及进出通道才能实现焊钳可达,对产品结构有较高的要求,而且电池包对于气密性要求十分严格,使用电阻点焊时需要加胶进行焊接,增加生产成本和生产节拍。特斯拉多款车型电池包下壳体采用电阻点焊,如图2所示。电阻点焊和加胶处理如图3所示。

2传统熔化焊

2.1交流钨极氩弧焊

钨极氩弧焊(TIG焊)属于非熔化极惰性气体保护焊的一种,是在惰性气体的保护下,利用钨极与焊件间产生的电弧热熔化母材和填充焊丝(也可以不加焊丝),从而形成优质焊缝的焊接方法。交流TIG焊在焊接时具有电弧与熔池的可见性好、操作简单、焊缝外观无焊灰及不需清洁等优点,并且具有清理氧化膜的作用,因此非常适合铝制电池包箱体的焊接。此外,对于空间狭小的短焊缝焊接以及密封性要求高的焊缝也尤为合适。例如,比亚迪和吉利旗下多款混动车型的电池包箱体,在生产制造过程中均大量采用交流TIG焊,实现壳体的连接,保证工件气密性,其TIG焊缝约占箱体总焊缝量的80%。某车型电池包下箱体焊缝,箱体结构紧凑,型材刚度大,可以选择交流TIG焊。然而,随着箱体结构的演变,箱体尺寸在变大、型材结构在变薄、焊接结构在优化以及焊后尺寸精度要求在提高,因此交流TIG焊的优势并不凸显。相反,其缺点:焊接速度慢、焊接热输入大、焊后变形大、不易控制等,限制了箱体的高效生产。因此,热输入小、变形小、工作效率高的熔化极气体保护焊开始渐渐取代TIG焊。

2.2CMT焊

CMT(ColdMetalTransfer)是一种全新的MIG/MAG焊接工艺,它是利用一个较大的脉冲电流使得焊丝顺利起弧,并在焊丝端部熔化长大,在熔滴即将发生脱落的时刻,电流急剧衰减至几乎为零,利用熔滴与熔池的表面张力、熔滴自身重力和焊丝的机械回抽作用,实现熔滴的完美过渡,从而形成连续的焊缝。相比传统MIG焊,CMT技术具有热输入小、无飞溅、电弧稳定以及焊接速度快等优点,可用于多种材料的焊接,在铝制电池托盘的生产制造中占据着举足轻重的地位。例如,比亚迪、北汽旗下多款车型所使用的电池包下箱体结构,多采用CMT焊接技术,其焊缝约占箱体焊缝的70%。边框与底板(采用间断焊或整圈满焊)以及横梁与底板之间的焊接均采用CMT焊接工艺,只有底板背部为搅拌摩擦焊。多数电池包箱体供应商在生产制造过程中,为了保证焊接质量,引用机器手自动化焊接取代人工焊接,提高了生产效率,保证了焊缝的一致性及工件精度。虽然随着自动化程度的提高,MIG焊在电池包箱体焊接中占据的比重越来越高,但是其仍难摆脱铝合金传统熔化焊的焊接问题,如热输入大引起的变形、气孔、焊接接头系数低等。因此,高效绿色、焊接质量更高的搅拌摩擦焊技术走进了人们的视野。

3搅拌摩擦焊

搅拌摩擦焊(FSW)是英国剑桥焊接研究所发明的一种固相连接技术。与传统熔化焊接原理不同,FSW是以旋转的搅拌针以及轴肩与母材摩擦产生的热为热源,通过搅拌针的旋转搅拌和轴肩的轴向力实现对母材的塑化流动,最终得到区别于熔化焊铸造组织的精细锻造组织的焊接接头。FSW具有焊接变形小、无裂纹及气孔等缺陷,且焊接接头强度高、密封性好等优点,被广泛应用于电池包箱体焊接领域。例如,吉利、小鹏旗下多款车型的电池包箱体均采用双面搅拌摩擦焊结构。此结构主体部分使用FSW,只有边梁以及小件等少量焊缝采用熔化焊,提高了生产效率以及箱体的整体安全性能。常规的单轴肩FSW后会产生飞边,增加了焊缝打磨的工作量。为了减少甚至解决飞边问题,催生了恒压力FSW、静止轴肩FSW等技术。

4铝合金下壳体焊接工艺

4.1冷金属过渡焊技术

CMT技术是在短路过渡基础上开发的新技术,大幅降低了焊接过程的热输入量,没有汽化爆断过程,对焊缝无压力冲击,不易出现焊接烧穿现象,消除了飞溅产生的因素,可精确控制输入量,具有高重复焊接精度,焊接速度高,间隙容忍性好。比亚迪多款车型采用CMT技术实现电池包下壳体的连接,提高了工作效率。

4.2搅拌摩擦焊

FSW是由英国剑桥焊接研究所(TheWeldingInstitute,TWI)于1991年发明的一种固相连接方法,由于其在汽车及航空工业中较为重要的地位,FSW现已经成为一项很重要的焊接技术。FSW是利用特殊形状的搅拌头,旋转着插入被焊零件,沿待焊界面向前移动,通过对材料的搅拌、摩擦,使待焊材料加热至热塑性状态,在搅拌头高速旋转的带动下,处于塑性状态的材料环绕搅拌头由前向后转移,同时结合搅拌头对焊缝金属的挤压,在热-机联合作用下,材料扩散连接形成致密的金属间固相连接。由于FSW焊接接头无裂纹、夹渣、气孔等缺陷,焊接变形小、焊接强度高、焊缝密封性好等特点,被广泛应用在电池包下壳体的焊接中。

4.3激光焊接

随着激光技术的成熟、设备成本的下降和生产效率的提高,激光焊接在车身制造中被广泛应用,主要被用于汽车车门、前后盖、顶盖和侧围外板、流水槽和侧围外板等零部件的连接。德国大众采用激光焊接实现尾灯安装板与侧围外板的连接,焊后钣金变形小、焊缝美观、质量稳定,很好地保证了尾灯安装板与灯具的安装精度,且大幅提高了工作效率。车身设计中,轻量化、降成本和性能提升是最重要的目标,然而激光焊接不仅设备成本高,而且对于待焊白车身钣金件之间的装配精度具有较高要求,因此,在电池包下壳体侧边框之间的连接,以及底板与侧边框的连接中并没有得到特别广泛的应用。

4.4焊接工艺对比

对以上各种连接方式从焊接效率、连接成本、对焊接结构的要求、焊缝美观性以及一次性投入成本等方面进行对比。实际生产过程中对连接方式的选择应综合考虑多种因素。

5铝合金下壳体焊接流程

5.1下壳体主要结构形式

主流铝合金下壳体由底板和边框组成,底板由2~4块铝合金型材采用搅拌摩擦焊拼接而成,边框分为左侧横梁、右侧横梁、前端横梁和后端横梁等,所有横梁均为铝合金型材,各横梁之间采用熔化极惰性气体保护(MetalInert-Gas,MIG)焊、非熔化极惰性气体钨极保护(TungstenInertGas,TIG)焊以及CMT等方法焊接为边框。

5.2下壳体焊接工艺流程

铝合金下壳体常见焊接工艺流程分为两种。一种工艺流程通常首先采用FSW拼接底板,同时各横梁采用MIG焊、TIG焊以及CMT等方法焊接为整体边框,最后底板和边框采用FSW进行双面焊接。由于此种焊接装配方式中,底板拼焊工序和横梁焊接为整体边框工序可以同时在两个工位分别进行,大幅节约生产节拍、提高生产效率,因此在电池包下壳体生产中得到广泛应用。另一种工艺流程首先采用FSW正、反两面将底板拼焊,然后将各横梁采用FSW进行双面焊接分别焊接在底板上,最后采用MIG焊、TIG焊或者CMT等方法进行各个横梁之间的焊接。此种焊接装配形式可以减少边框的焊接变形,保证边框各横梁上安装孔的装配精度,因此,对于安装孔精度要求高的电池包,需要采用此方式进行电池包下壳体的焊接。

6结论

本文介绍了钢制电池包下壳体和铝制电池包下壳体主要连接方式,从焊接效率、连接成本、对焊接结构的要求、焊缝美观性以及一次性投入成本等方面对电池包下壳体主要连接方式进行对比,为现场连接方式的选择提供参考。介绍了两种主流电池包铝合金下壳体焊接流程,通过对其进行对比分析,为实际生产过程中遇到的连接困难问题以及焊接装配形式提供了解决方案。

参考文献:

[1]杨胜统.浅谈CO2气体保护焊在汽车车身焊接中的应用[J].装备制造技术,2009(2):147-149.

[2]张满,李年莲,吕建强,等.CMT焊接技术的发展现状[J].焊接,2010(12):25-32.

[3]宋晓村,朱政强,陈燕飞.搅拌摩擦焊的研究现状及前景展望[J].热加工工艺,2013(13):5-7.

[4]郎旭元,张元钟.激光技术在汽车工业中的应用[J].机械工程师,2006(6):20-23.

[5]李林贺,邓适.动力电池壳体激光焊接工艺[J].焊接技术,2013,42(7):30-31.

...