防砂注汽节能管柱和综合配套技术探究

摘要

关键词

边部稠油单元;注采一体化工艺;节能管柱;配套技术

正文

带防砂管转周工艺存在着不适应性,一是注汽封隔器到油层上界(防砂鱼顶)之间存在裸套管段,蒸汽直接加热套管易产生热损失和套管损坏,如油田A区热采单元的40口油井已有19口发生套变,套损率高达47.5%;二是注汽后地层亏空严重时,无法进行不动防砂管柱重复充填作业;三是缺少防漏设计,压井液漏失会造成地层冷伤害,据统计目前平均单井压井液漏失量在75M3左右,低温压井液漏入地层既影响注汽效果又会加剧套损。油田边部稠油单元储层发育差、敏感性强,地层压力下降较快,入井液漏失严重,导致井筒热损失较大,周期液量下降快,生产周期短,油汽比低,热采效果差。针对注汽过程套管存在裸漏段的问题,应用全程密闭注汽管柱设计思路;针对配套工具无密闭注汽、可重复充填功能的问题,优化充填工具结构,增加可配合密封段和井下二次打开装置;针对地层压力低、注汽后漏失冷伤害的问题,优化注汽管柱配套工具,设计防洗井漏失装置。在油田共实施密闭注汽管柱施工62井次,实施效果较好,大大降低了劳动强度,减少低温液体漏失对套管的冷伤害,套管使用寿命延长,社会效益明显。

一、稠油水平井的概念及分类

(一)稠油水平井开发的目的

石油开采井的两大类型:直井和定向井直井:生产压差加大,易出地层水水平井(定向井的一种特殊情形):不仅能控制更多的地质储量,而且具有减小生产压差、有效抑制边底水锥进的优势,水平井防砂工艺逐渐成为稠油开发的一种重要方式和手段。

(二)稠油水平井概念

通常把地面密度大于0.943、地层条件下, 粘度大于50毫帕·秒,或在油层温度下脱气原油粘度为l000~10000毫帕·秒的原油叫稠油,粘度大于l0000毫帕·秒的原油称为特稠油。稠油是沥青质和胶质含量较高、粘度较大的原油。稠油的显著特点是粘度随温度变化而改变,如温度增加8~9℃,粘度可减少一半。

(三)稠油水平井分类

油田稠油水平井按照完井方式分为:筛管完井、裸眼完井、套管完井。60%的水平井采用了裸眼—筛管完井方式,即水平井筛管顶部注水泥、尾管悬挂滤砂管裸眼防砂。油田稠油水平井采用177.8mm套管居多,水平段长度160-200米,甚至更长达350。

二、存在问题分析及对策

馆陶组储层岩性主要为砾状、含砾不等粒砂岩。岩性不均匀,分选较差,胶结疏松-松散。属于常温常压、高渗、地层-岩性、特稠油-超稠油油藏。由于A区块出砂严重,配套采用管内挤压充填防砂完井方式。防砂管早期采用Φ125mm抗冲蚀复合防砂管,内径Φ76mm。后期采用大通径冲防一体化防砂工艺,使用耐冲蚀双复合精密防砂管,外径Φ140mm,内径Φ101mm。防砂管平均长度180米。开发过程中受储层胶结差,蒸汽吞吐开发方式等因素影响,套损、防砂管破裂失效等各种井况问题停井17口,储量失控135×104t,损失可采储量15.9×104t。其中防砂失效待打捞处理14口。待治理14口长期停产井,停前平均单井产能4.2t/d,平均单井仅产油4342t,井区采出程度低,停前具备较高产能。

1存在的问题

1.1 井筒管柱结构不完善

常用的充填工具不能重复充填,不能插入密封实现密闭注汽。目前,注汽管柱因出汽口与油层之间有10~20M的无隔热段,蒸汽直接加热套管可造成热能损失和套损。

1.2 压井液易漏失产生冷伤害

起注汽管柱前,洗井作业低温(20~40℃)压井液大量漏失产生冷伤害,降低注汽效果。现场统计资料显示,目前平均单井压井液漏失量在80M3左右。漏失的低温压井液使套管温度骤降、急剧收缩,进一步加剧了套损;压井液漏入地层降低了地层温度,甚至造成部分井开抽困难。

1.3 作业防砂等作业会产生漏失

拔防砂管柱、冲砂等作业会漏失大量修井液,进一步降低了蒸汽热能利用率。

1.4 稠油对井下作业的影响

(1)稠油粘度高、洗压井泵压高。洗压井压力过高会造成修井液挤入地层,很容易出现油层出砂、含水上升、套管损坏等问题。(2)冲砂作业时间长,易不彻底。由于稠油粘度高砂子不易分离,冲砂时间长, 砂子又回落到口袋,部分细砂又重回油层达不到要求,使油井生产周期缩短。(3)洗、压井时易造成压力不平衡。环空套管内壁及油管内外壁均附着稠油,压井液在高压的作用下在油管内和环空挤出小的通道循环出井口,井筒原油不能全部替出,停泵后会形成井筒内一段是压井液一段是稠油的现象,达不到压井平衡的目的。(4)下带封及大直径工具易中途坐封或产生卡堵。

2节能管柱设计思路

1)针对注汽过程中套管存在裸漏段的问题,应用全程密闭注汽管柱设计思路[1],消除裸套管段,避免蒸汽与套管直接接触。2)针对配套工具无密闭注汽、可重复充填功能的问题,优化充填工具结构、增加可配合密封段和井下二次打开装置,实现密闭注汽及可重复充填功能。3)针对地层压力低、注汽后漏失冷伤害的问题,优化注汽管柱配套工具,设计防洗井漏失装置,实现可循环洗井降温、防漏失冷伤害功能。

3 管柱设计

3.1密闭注汽工具

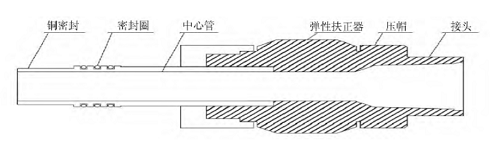

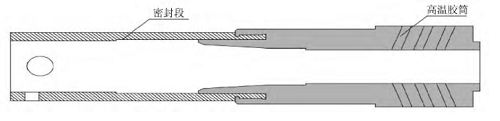

密封插管与充填工具密封套的配合必须简单可靠,在复杂井况(如大斜度井)下也能顺利对接密封。为此,借鉴已有水平井密封插管结构,对充填工具密封插管结构进行了优化(图1、2)。密封插管主要包括接头、压帽、弹性扶正器、中心管、密封圈、铜密封等。充填工具密封段是在留井鱼顶内腔设计了配合密封段,密封插管下端密封件为复合碳纤维材料,插入鱼腔后实现密封,高温下密封件热膨胀,密封性更好。地面试验时,清水加压力21MPa,稳压15min无刺漏,压降0.1MPa,满足设计要求。防砂完成后,在注汽管柱尾部直接连接密封插管,随管柱下入井内,至充填工具留井鱼腔内,加一定的管柱负荷(一般30~50kN)实现可靠密封。

图1 密封插管简图

图2 充填工具上部密封段简图

3.2 重复充填工具

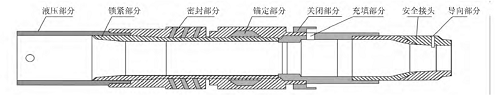

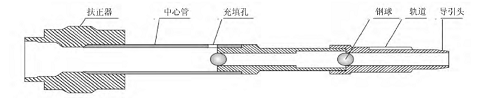

为实现重复充填功能,需要在初次下井充填工具上预制导向销钉,并设计带导向轨道的重复充填插管。重复充填工具主要有液压部分、锁紧部分、密封部件、锚定部分、关闭部分、充填部分、安全接头、导向部分等组成。重复充填插管(补砂工具)主要由导引头、轨道、钢球、充填孔、中心管、扶正器等部分组成(图3、4)。

图3 重复充填结构简图

图4 重复充填插管(补砂工具)简图

在下次转周需要补砂时,可下入补砂工具,插入重复充填工具内。当补砂工具进入工具中时,设计的轨道遇到销钉后自动滑入轨道,使补砂工具的开口正好与重复充填工具上的砾石充填口对正,进行填充作业。

4 现场应用

现场统计表明,洗井漏失量可对比井11口,平均单井注汽后漏失量15M3,比上一周期减少65M3。新井实施主要应用在稠油区块,目前平均单井生产时间368d,实施密闭注汽后平均单井日产液18.8M3,日产油5.4t,含水率71%,动液面293M,32口井仍然正常生产,累计产油3.6×104t。现场统计表明,注汽后平均单井漏失量18M3。密闭注汽管柱的研究大大降低了劳动强 度,减 少了低温 液 体漏失对 套 管的冷伤 害,套 管 使用寿命延长。

三、认识

1)原裸露套管注汽工艺存在裸露套管热损失和洗井漏失热损失2个主要降低热效率的问题。2)通过研究应用,研制的密闭注汽防砂补砂一体化节能管柱可以满足现场需要,效果良好。3)稠油产量在原油产量中的比重逐年增加,整个研究成果有利于降低劳动强度,减少生产成本,推广应用前景广阔。

参考文献:

[1]韩志勇 .液压环境下的油井管柱力学 [M] .北京:石油工业出版社,2011.

...