注水泵易损件失效原因分析及改进对策

摘要

关键词

柱塞式注水泵;易损件;失效原因;解决措施

正文

1失效形式分析

1.1使用情况

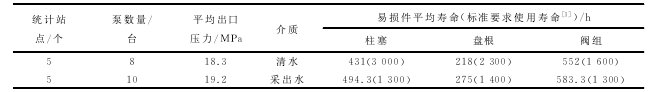

柱塞、盘根、阀组等是柱塞式注水泵中的主要易损件,它们直接影响着注水泵的性能。通常情况下,易损件本身制造成本较低,但其失效后对整个注水泵组的正常运行所带来的影响非常大。通过现场调研和数据监测,对柱塞泵易损件的使用情况进行跟踪统计,如表1所示。

表1 柱塞式注水泵易损件使用情况

1.2失效形式

1.2.1柱塞

柱塞断裂(如图1a);柱塞表面拉伤(如图1b);柱塞表面镀层(喷焊层)脱落、脱皮(如图1C);柱塞表面腐蚀(如图1d)。

图1 柱塞失效形式

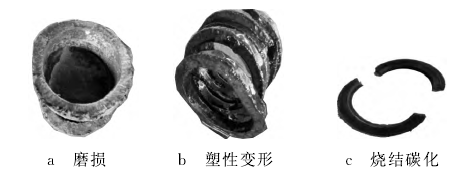

1.2.2 盘根

盘根磨损(如图2a);盘根塑性变形(如图2b);盘根烧结、碳化(如图2C)。

图2 盘根失效形式

1.2.3 阀组件

阀芯、阀板及阀座(表面)磨损、刺槽。

2 失效原因分析

2.1 介质对易损件使用寿命的影响

为了合理利用资源,减少污水对环境的污染,将采出水直接回注。但由于水中含有大量氧、硫、磷、硫化氢、氯离子等强腐蚀物质,柱塞长期工作在这种环境下,逐渐形成许多肉眼无法看到的沟槽和蚀点,形成了许多微小水道,同时对盘根、阀体增加了腐蚀和磨损。此外,注入介质采出水中含有砂粒,颗粒磨损现象的出现,导致盘根、柱塞拉伤;阀组件的早期磨损,导致密封失效,产生泄漏。一些微小砂粒容易进入盘根与柱塞缝隙,或镶嵌在盘根中,会造成柱塞磨损加剧,反过来,柱塞的不正常拉毛,又会造成盘根的磨损,导致早期磨损密封失效,产生漏水;阀板、阀座在关闭的时候,磕碰砂粒(因为砂粒的硬度基本上在70HRC以上),会造成点坑,引起刺漏,阀板、阀座密封失效,寿命大幅度降低。以往复泵冲次250Min-1为例,1d阀启闭达到36万次,所以如果介质含砂粒等硬颗粒,对阀组的损害非常大。

2.2 零部件制造质量对易损件质量的影响

2.2.1 柱塞制造质量的影响

(1)柱塞表面的硬质合金层的硬度及喷焊层厚度不够,表面硬度低于55HRC的柱塞约占50%,喷焊硬质合金层厚度在0.20MM以下的柱塞约占60%。(2)柱塞的金相显微组织疏松,有针孔,不能形成奥氏体基体上分布碳化物和硼化物硬质相的组织结构。柱塞表面硬度及喷焊层厚度不够是柱塞耐磨性、耐蚀性差的重要原因。(3)柱塞表面硬质合金层结合强度不够,在柱塞的工作过程中,容易造成柱塞表面脱皮,合金层脱落,影响柱塞的使用寿命。

(4)部分厂家提供的柱塞未对柱塞端面进行防腐处理,造成柱塞的耐腐蚀性差。

2.2.2盘根制造质量的影响

(1)盘根制造材料成分不符合要求,未按照注入介质的腐蚀性来确定盘根的成分,造成盘根的耐腐蚀性差。(2)盘根内部疏松、编织不紧密是造成盘根不耐用的原因之一。(3)选用盘根型号不对,未根据压力等级正确选用,导致盘根使用寿命缩短。

2.2.3阀组制造质量的影响

(1)选用材料不当,阀组件的材质耐腐蚀性能差,因腐蚀造成密封失效。油田采油厂各站点的采出水的腐蚀性较强,腐蚀性离子的种类又存在着差异,部分阀组件供应厂家未对现场工况的腐蚀性能进行分析,对形成阀组件的腐蚀机理不清楚,造成选材不当。(2)阀芯、阀座、阀板的表面粗糙度不合格,密封不严,造成阀组件的破坏。(3)阀弹簧的加工及热处理不规范,造成阀弹簧断裂等。(4)阀密封面硬度不够,造成阀组件寿命降低。

2.3加工、装配对易损件寿命的影响

加工要保证配合圆柱体间的同轴度(如中间杆和柱塞、十字头与中间杆),两零件连接端面的垂直度,如果一个零件相关联尺寸形位公差达不到要求,就会造成两连接件不同轴、不垂直导致偏磨,造成密封失效。柱塞组件常规密封是柱塞前后各有1个导向套,中间为碳铅密封或芳纶密封,盘根数量一般不少于6个。这种组合方式,会造成靠近调节螺母的几个盘根变形过大,造成盘根寿命较短,不同的组合方式对易损件寿命影响较大。盘根装配的好坏直接影响易损件的使用寿命。盘根应逐个装配,而且通过专用工具应逐个压紧,保证盘根受力均匀,盘根的缺口应错开120°安装。初始预紧力也对易损件寿命有影响,初始预紧力过大会使柱塞和盘根摩擦加剧,温升过高,加快失效。

2.4十字头下沉对易损件寿命的影响

由于十字头孔下部的磨损,导致十字头下沉,会导致十字头中心线与导轨孔中心线不同轴,而密封函体盘根孔是与导轨孔中心线同轴,这样会造成柱塞与密封盘根孔不同轴,造成柱塞与盘根不同轴,偏磨,直接影响到盘根、柱塞等易损件的使用寿命。

2.5运行维护的影响

盘根与柱塞间的微泄漏是允许的,泄漏量超过标准要求,要及时紧盘根,如果不紧,随着泄漏量的增加,会造成高压刺漏,盘根很快受损失效。阀座或阀板密封不严,如果不处理,阀座与阀板间就会造成刺漏,最后阀板与阀座损坏,无法修复,降低了使用寿命。

3提高易损件寿命的措施

3.1针对性做好易损件防腐处理

油田注水泵实际注水压力一般都超过16MPa,随着压力升高,柱塞的磨损和腐蚀加剧,从而加快柱塞的损坏。采出水矿化度极高,影响腐蚀因素较多,厂家应针对性地做好柱塞喷涂表面的防腐、耐磨等特殊处理,应进行喷涂耐磨强化,增加喷涂合金材料,严格控制喷涂工艺,保证涂层与母材的结合强度,应满足Q/SYCQ3452—2012之规定。

3.2正确选择阀组材料和结构

3.2.1阀组材料

阀组材料选择既要满足防腐蚀的需要,也要满足硬度、强度的需要,这些条件都和输送介质、排出压力有关。(1)输送介质是清水或油田污水(一般性腐蚀)、不含砂时,泵阀材质选用2Cr13、3Cr13,阀板为尼龙、聚甲醛、改性工程塑料。(2)输送介质矿化度高(含氯离子等腐蚀性很强)、不含砂时,泵阀材质选用304/Ni60、316/Ni60、17-4PH、沉淀硬化型不锈钢,非金属阀板、阀芯。(3)输送介质含颗粒、含砂时,泵阀材质选用316/WC(硬质合金),阀板、阀芯为非金属改性聚合材料。且泵进口汇管处一定要加装过滤器,过滤器的目数既要保证过滤效果,也要确保足够的流通面积,以保证流量。

3.2.2根据不同工况选择组合阀

阀组应根据介质、压力等参数选择不同结构。介质中含砂时,颗粒垫阀造成密封不严引发加砂射流,使阀面因冲刷形成沟槽而过早失效。这与不含颗粒的清水或油田处理水引起 的阀面损坏是不同的,因此需要从结构和材料进行综合分析。(1) 泵的工作压力≤15MPa,且输送介质不含砂(清水或油田污水),阀组结构选择立式组合阀、锥形平板阀。(2)泵的工作压力>15MPa,且输送介质不含砂(清水或油田污水),阀组结构选择卧式组合阀、双流道组合阀。

3.3 选择合适的盘根材料和组合方式

提高盘根使用寿命不仅要考虑盘根材料,还需采取盘根合理的组合方式,才能提高盘根的使用寿命。一般在10~15 MPa应选用碳纤密封;15~20MPa应选用碳纤维含油盘根;20 MPa以上应选用芳纶盘根。

3.4 正确选择柱塞的材料和结构

3.4.1 材料和表面加工工艺(1)在不含颗粒污水和清水介质中,选用改性陶瓷烧结工艺或等离子喷涂/喷焊金属增韧陶瓷柱塞。(2)在含颗粒污水介质中,选用喷焊Ni60/WC复合金属涂层柱塞或镍錋合金。

3.4.2连接结构.现在大多数泵的十字头、中间杆、柱塞之间都是硬连接,一旦十字头下沉,这此零部件与盘根孔将不同心,这是造成柱塞、盘根损坏的主要原因。即使十字头孔装了滑板,调整十字头与柱塞的同心度也很难。应在十字头与中间杆之间,或中间杆与柱塞之间采用可调连接,即允许十字头与中间杆之间,或中间杆与柱塞之间有适当的偏角,以弥补十字头下沉造成的偏心。

参考文献:

[1]Q/SYCQ3452—2012,往复式注水泵技术规范[S].西安:油田公司,2017.

[2]油田注水泵节能降耗技术研究[J]. 赵玉杰.全面腐蚀控制. 2019(12)

[3]注水泵常见故障分析及排除[J]. 薛强.当代化工研究. 2018(09)

[4]萨北油田注水泵经济运行措施分析[J]. 王燕,赵阳,赵刚.设备管理与维修. 2017(15)

[5]变频调速技术在注水泵节能降耗工作中的应用[J]. 朱益飞.变频器世界. 2017 (02)

...