沉管法在长输管道中的应用比较

摘要

关键词

双侧沉管施工;油气长输管道;沙漠地区;可行性分析

正文

某长输管线工程全线沿途沙漠地带较多,堆积有大量的沙丘,沙土地承载力低,给管沟开挖和下管造成很大的困难。经过试验论证,项目部决定使用双侧沉管法对管线进行施工。采用双侧沉管法施工成功解决了在沙漠地段管沟开挖成型差和不易大型机械作业的难题,而且施工方法简单、易操作、施工快、成本低、风险小、作业流水性好等特点。某输油管道工程干线所经地区灌渠密布且0.5~2 m内均见地下水。为保证施工进度及施工安全,经过现场深入研究和踏勘,根据施工经验,采用2台单斗沉管下沟和回填的单侧沉管下沟工艺。

1 双侧沉管下沟可行性分析

1)采用双侧沉管下沟,将会节约大量的设备和人工使用量,尤其对于冬季施工,为保证工地的顺利进展起到决定性的作用。2)管道全线大约 47 公里,牧区道路较多。管沟开挖后要求立即进行回填,否则将对当地牧民的出行及牧民放牧造成影响。若采取沉管下沟,此问题的影响将减至最小。3)进入冬季施工,管沟开挖后如不及时回填,将会造成挖出土方上冻;同时地下水位高的地段将会沟底结冰,对后续施工造成极大困难

2 双侧沉管力学可行性分析

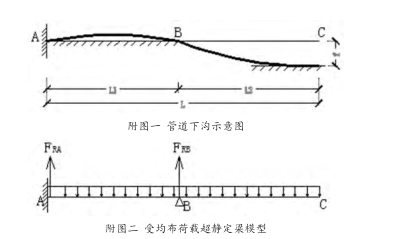

管道下沟示意图见附图一,其受力状态可以简化为受均布荷载的超静定梁模型(附图二),开挖最大深度4.23m,开挖深度不超过 4.23m 钢管就处于安全状态,建议开挖深度不超过 3.5m。

3 双侧沉管应用

3.1 双侧沉管施工工序

施工准备——管沟中线确定——管道位置调正——开挖管沟——管道埋深验收—回填、地貌恢复管道下沟前管道的焊接、无损检测已完成,并检查合格;防腐补口、补伤已完成,经检查合格;现场监理及业主对将沉管下沟段检查确认同意。

3.2 双侧沉管开挖演示

演示前要召集相关施工人员进行现场学习。操作时,需要技术人员现场指导作业。双侧沉管管道应位于管沟中心线,挖掘机履带板距管壁距离为1m ,即贴近管道支墩外侧,确保挖掘机作业时不至于碰伤管壁,倒土位置可根据施工作业带地形和宽度确定,开挖起头要超过管端不少于 2m为宜。开挖尺寸深度偏差至少要满足 +50m m ,-100m m 为宜,管顶埋深要符合设计要求。土质松软地段,为了保证管顶覆土埋深,避免过程中因塌方垫层产生的沟底偏浅,因此,在沉管开挖时,要适当加深,并为塌方垫层留有余量。

3.3 试验段验收

管沟开挖试验段长为 200m ,检查管道置于沟底的深度、钢管平直度、管道中心线偏离误差。工程技术人员对本工艺的可操作性进行评估,确认操作工艺可行后,方可进行作业面大面积施工。

3.4 沉管开挖

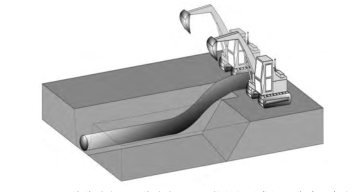

正式沉管开挖之前,技术人员对作业人员提出技术要求及安全注意事项。进入正式沉管作业施工时,设备、人员要配备齐全,开挖操作手技术熟练。为了防止开挖过程中防腐层的损坏,除了对操作手有严格的技术要求之外,还要派质检人员在沉管前后分别进行电火花检漏。沉管下沟前,应该提前通报监理工程师到现场进行全程旁站监督。管道下沟前,在管道上标注设计开挖深度,以保证管线在开挖过程中的埋设深度。沉管下沟时,派安全员监督整个沉管过程,确保在沉管过程中非施工人员不进入作业区,以防发生意外。管道沉管下沟作业时,应由专人统一指挥,由各个工种共同配合完成沉管作业。在管道两侧对称布置两台挖掘机。为防止损坏管道防腐层,可在斗铲附近的管段上铺垫胶皮,并在胶皮下部设置勾环,拖动胶皮能够及时对挖掘机开挖附近的防腐层进行防护,然后从管道的一端开始倒退挖沟。挖沟时两侧挖掘机前后同时作业,呈八字形开挖。通过开挖管沟,管头可以依靠管道自身重量自然、逐步沉降至管沟底部,将管端摆到管沟中心线位置,之后随着管沟的开挖管沟的延长,管道全部沉入管沟,完成沉管施工。开挖时,挖掘机的斗铲在距离管道 300m m 处应缓慢入土开挖,操作动作不得过大,要做到慢落慢起,确保斗铲不接触管道。沉管作业时,

一旦发现有管道外防腐层被碰伤,立刻进行补伤并再次电火花检测。

4 单侧沉管工程实例分析

某输油管道工程干线所经地区灌渠密布且0.5~2 m内均见地下水。为保证施工进度及施工安全,经过现场深入研究和踏勘,根据施工经验,采用2台单斗沉管下沟和回填的单侧沉管下沟工艺。

4.1 施工工艺流程

结合单侧沉管在该项目沙漠段以及其他项目上的应用,项目在高地下水位段采用了单

侧沉管下沟的工艺。

4.2 施工工序

4.2.1 施工流程

(1)根据GB50369--2006《油气长输管道工程施工及验收规范》及设计文件相关要求进行测量放线及作业带清理工作。 (2)管道组焊在管道中心线一侧,距中心线保持约2~2.5 m。(3)管道下沟前,应使用电火花检漏仪检查管道防腐层,如有破损或针孔应及时修补,检测电压应符合设计或现行有关标准的规定(4)沟机开挖管沟时沿标识的管道中心线向两侧开挖,控制管沟沟底中心线和管道中心线为同一中心线。开挖过程中设专人对管沟进行及时测量,确保管沟沟底的深度和平整度。 (5)沟机履带贴近管道支墩外侧,现场专人盯守,使得履带不得贴近钢管防腐层;开挖作业时,挖斗靠近钢管时要平稳轻放;在管沟开挖位置的管道上可以套上厚胶皮制作的防护筒,并由人牵动胶皮随着沟机的开挖进度而移动,从而保证挖斗不会损伤防腐层。(6)开挖的管沟要保证直线段管沟顺直,曲线段圆滑过渡,沟壁和沟底平整无塌方、无杂物。同时要保证管道在沟壁下沉接触点处平缓过渡,避免使管道产生过大的应力集中。(7)在沉管过程中现场配备电火花检漏仪和防腐工,随时对下沟段和悬空段进行电火花检漏和补伤工作,特别是对管道底部粘有的泥土进行清扫,做到防腐检漏无死角,经检漏符合要求后方可继续开挖管沟。(8)在做一次回填前,除确保管道符合要求外,还要注意同沟硅管的敷设及位置。及时按设计要求摆放到位。(9)对部分淤泥离析严重及地下水上涌太快的地段,可以在管道上用编织袋装土稳管。(10)在管段下沟并经测量符合线路施工规范和图纸要求后,后方沟机即可进行一次回填稳管,以防出现沟内地下水过快涌出而引起管线向上漂浮。并且及时跟进铺设警示带,铺设完毕后即可作完全回填及地貌恢复。(11)前方挖沟沟机和后方回填沟机保持适宜距离,确保管沟开挖速度和回填速度保持一致,以防开挖速度远超回填速度,造成不能及时回填使得地下水涌出形成浮管。(12)沟机靠近管道一侧以及对沟下管道补伤及检漏时必须配备专人监督。

4.2.2 过程检验

施工过程检验根据SY4208--2008((石油天然气建设工程施工质量验收规范输油输气管道线路工程》、GB50369 2006《油气长输管道工程施工及验收规范》及设计文件相关要求进行。(1)管沟边坡:坡度宜根据土壤类别、荷载情况和管沟开挖深度确定。管沟沟底宽度宜根据管道外径及工程地质等因素确定。具体要求参照SY4208--2008及GB50369--2006的有关规定。(2)主控项目:①沟底标高应为一100~+50 mm;②检验数量:每检验批抽查10点(处);③检验方法:用尺及水准仪测量。(3)一般项目。管沟中心线偏移、沟底宽度允许偏差、沟底平整度、直线段管沟应顺直、曲线段管沟应圆滑过渡以及质量验收记录根据SY4208--2008((石油天然气建设工程施工质量验收规范输油输气管道线路工程》的有关规定进行检验及填写。

4.3 作业带宽度计算

本工程管径Dm=0.219 m,设计管顶覆土埋深1.6 m,管底深度取均值h=2 m;考虑坡顶有动载荷,边坡比取i=1:1.0;沟底加宽余量取值K=0.7 m;表层耕土厚度取0.3 m。则,

沟底宽度B=Dm+K=0.219+0.7=0.919m

管沟上口宽度A=B+2h/i-0.919+2×2=4.919 m

表层土下口宽度A2=B+2(h-0.3)/i=0.919+1.7×2=4.319 m

单位长度下层土体积V1=0.5×(h-0.3)×(B+A2)=4.4523 m3

单位长度表层土体积V2=0.5×0.3×(A+A2)=1.3857 m3

设定堆土坡度为1,则:

下层土土堆宽度C1=4.22 m

下层土土堆宽度C2=4.35 m。根据GB50369--2006d油气长输管道工程施工及验收规范》第8条8.2.2款“堆土距沟边

不应小于1 m”,设下层土土堆距沟边1.5 m,表层土土堆距沟边1 m,则管道作业带宽度L=

C1+1.5+A+1+C2=4.22+1+4.92+1.5+2.35=13.99 m。

4.4 经济效益分析

通过工程实践表明,高地下水位段小口径管线采用单侧沉管下沟与传统的沟上组焊吊管整体下沟相比,具有以下优点:(1)极大地提高了工程进度,1个机组2台挖掘机相互配合,沉管下沟的日进度可达400 m左右,节约大量机械设备费用;而传统下沟方式在高地下水位段每日进度仅为200 m左右。(2)减少了设备投入,无需配备吊装机具,1个开挖机组2台单斗连续作业即可完成工作。同时节省了人力资源,1个开挖机组只需要2名操作手、1名防腐工和配备三员(技术员、安全员、质检员各1名)。(3)生熟土分别放置在管沟两侧,有效地降低了管道施工对农田复耕的影响,有利于作物生长。(4)该方法的采用,节省了传统方法所需的约4.5 m宽的设备行走带,开挖每公里管线节省占地6.75亩(0.45公顷);全线近200 km长度可节约临时占地1350亩(90公顷),不仅节约了大量征地费用,降低了外协难度,且避免了履带设备对地表的碾压破坏,有效地保护了自然环境。

4.5 稳管措施

管道在水中会受到水流的浮力和动力作用而引起漂浮或移位,这样会造成回填时管道埋

深不足。稳管压重措施可采用近年来在长输管道工程领域广泛使用的平衡压袋技术。根据管材管径购买合适规格的平衡压袋,并依据所需配重计算平衡压袋组数、每组平衡压袋个数、各组之间的中心间距等数据,进行施工以保证管段埋深。覆盖在管道上面的平衡压袋,填充物质可选用中粗砂,也可选用卵石,但卵石粒径不应大于50 mm,容积率不小于0.8,不能选用耕土。

5 沉管作业注意事项

挖掘机应严格注意防腐层的保护,斗铲离管道应有一定安全距离,同时旋转角度不宜过大,防止旋转时碰伤防腐层。挖方时应采取先上层再下层的顺序,开挖处管沟断面应呈缓坡状,防止管沟附近积土层突然塌落造成事故。在地下水位较高的地段,管道下沟后如不及时稳管,因地下水的涌出可能出现漂管现象,所以在钢管落至沟底后,要及时稳管,每隔两根

管的距离大回填一段管道,做到随挖随填,防止漂管,同时回填工作宜紧跟其后进行。或者用素土编织袋进行稳管,间隔一定距离码一垛,做到随挖随码,防止漂管。

参考文献

[1]长输管道沉管下沟的力学分析及施工工法[J]. 宫洪雷.中国石油和化工标准与质量.2017(07)

...