抽油机不停机间歇采油技术分析及应用探讨

摘要

关键词

抽油机;不停机;间歇采油;设计优化

正文

目前传统的常规式抽油机不停机间歇采油技术中,供液不足的现象是经常发生,在很长的一段时间内,低产井往往处于无效的空抽工作状态。因此想要保障供液能力,就需要在生产中使用抽油机不停机间歇采油技术,能够达到良好的节能减排的效果。我们通过对控制装置的完善、设计方式的优化、设备运行的保障,实现油井之间的协调供排。在低产井中实现较高的开发效率具有着有十分重要的意义。首先油田的开采过程中,我们的预想情况和实际情况之间一定会存在差异,油井之间会因为地层条件、下泵深度、流体压力等数据参数的不同,造成不同油井之间的下降情况、动液面等都存在着一定的差异,每个油井之间的抽油时间、原油量、额定时间内产油量也都是不一样的。然后我国的各大油田中,油田产量低的情况是普遍存在的,尤其是供液不足的情况,在抽油机井生产过程中是经常出现的,基本上达不到供排平衡的效果,抽油机如果采取全天的工作运行模式,势必会造成能源的大量浪费。这种情况下,抽油机不停机间歇采油技术的应用和提出就具有十分重要的作用,在此基础上,根据实际的情况建立软硬件集成化的控制系统,对抽油机间歇采油技术实现远程、高效的管理和控制。智能控制系统目前在抽油机间歇采油技术中得到了一定的应用,有效的对油井的生产过程中电流的变化、供排需求等状态进行分析和研究,将数据信息通过计算机软件进行处理,终端研发控制系统实现自动化控制技术,这样就能通过抽油机油层供液情况的变化对运行的状态进行改变,从而达到提升抽油机工作效率的目的。

1 间歇采油与其开发原理

1.1 间歇采油开发原理

抽油机不停机间歇采油技术主要是针对一些沉没度比较低的机采油井,油井负荷的变动主要是通过电流传感器进行跟踪式分析,抽油机在空抽的情况下,游动凡尔在下冲程运行的时候是呈现关闭的状态,同时上下的载荷在这种时候能够保持一种平衡的状态,携带的配重也保持平衡,此时电动机中的电流数量不是很大,推动杆柱进行运行需要的能量也不是很大。游动凡尔在油井中泵的充满度比较高的情况下,就会在短时间内打开。游动凡尔液柱的重量和泵中液面进行抵消,杆柱的浮重就是光杆产生的载荷,因此我们想要将杆柱运行到井底,就需要电动机释放更多的能量,才能让平衡块上升,这样的情况下电机消耗的电量就会增加。

间歇采油过程的停井阶段,是油井能量恢复恢复时期,地层流出的液开始在油套环空中储存,油井液面开始恢复。确定间开制度的关键,是要确定开关井时的液面高度及其对应的地层流入量和泵的排出量。因此,本文计算间开井时间的基本思路是:首先由流入量与动液面关系确定h开,排出量与动液面关系确定h关,h开和h关之间即为合理间开液区,其次在合理间开动液面区间内计算流入量Q入和排出量Q出,最后结合开关井时间定义式获取开井时间 和关井时间

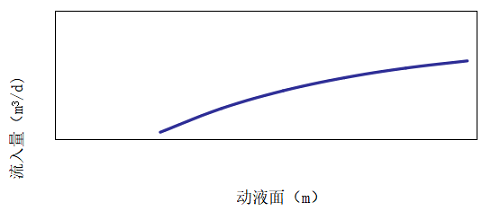

和关井时间 ,由此得到合理间开制度。(1)针对该区块低渗油藏特性,以L井为例,作出流入量-动液面的关系曲线,如图所示。

,由此得到合理间开制度。(1)针对该区块低渗油藏特性,以L井为例,作出流入量-动液面的关系曲线,如图所示。

图1 流入量-动液面关系曲线

动液面越低,流动压差越大,地层流入量越大。对L井,当动液面位于1860m时为其最高动液面点,高于1860m时,斜率增大,随动液面上升,流量下降速率增大;低于1860m时,单位时间内流量较大,此时动液面恢复速率高于动液面位于1860m以上时的恢复速率,所以应保持油井关井时动液面低于1860m。

1.2 合理沉没度确定

在其他参数相同,模拟油井不同冲程条件下,理论计算单井的系统效率值。抽油机井系统效率与有效功率成反比,而有效功率随举升高度的增加而增加,同时在泵挂、理论排量一定情况下,提高举升高度又对泵效有影响。

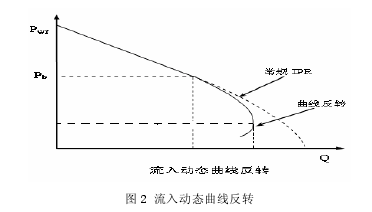

油井流入动态曲线:依据前期合理流压、合理沉没度试验研究成果,当井底流压低于饱和压力后,由于井底附近油层中渗流条件发生了变化,当井底流压降低到一定程度后,随着井底流压的继续降低,产量不但不会增加,还会出现减小的趋势。在 IPR 曲线上表现为曲线向压力轴偏转,如图所示:

根据对应的合理沉没度范围,确定合理流压范围在2.7~3.1MPa 之间。理论 IPR 曲线表现为产量随流压降低而增加,当流压降到某一定值时,存在产量极值点,低于该点,产量有下降趋势,即存在合理流压值。针对间抽井,控制好合理流压值,能够保证单井在较高产液量情况下生产,不会影响单井产液量。

1.3 间抽依据及机理

油井的产能与油层的供液能力和油井的生产制度有关,油井生产过程中,油井供油半径内形成压降漏斗,在油井关井后,地层压力和液面逐步恢复。根据这一原理,对低效井进行一定时间的关井,使其具有一个压力、液面恢复的过程,使抽油泵达到一定沉没度后,再开井生产,既减少抽油机运转时间,提高了抽油泵的泵效,又减少了电力和设备的损耗。

1.4 油井停抽和起抽时液面恢复时间确定

在不影响产量的条件下,最大限度的停井进行液面恢复,使节能效果最大化,确定最佳的停抽时间和起抽生产时间。 采用液面上升曲线确定油井停抽恢复时间。即:油井停抽后,每隔一定时间监测一次液面,求得沉没度和产液量,并绘出沉没度上升曲线。由曲线分析,当沉没度上升到一定值时,液柱压力影响地层出液时,沉没度上升速度逐渐变缓,变缓的这一拐点对应的时间为油井开井时间,此时油井起抽生产。采用动液面下降曲线确定生产时间。即:油井起抽后每隔一定时间测一次动液面,求得沉没度和产液量。由曲线分析,当沉没度下降原始状态时所对应的时间应为油井连续生产时间,此时停抽恢复液面,两曲线的交点—拐点,即为起抽最佳时间点。

2 抽油机不停机间歇采油技术

抽油机不停机间歇采油技术的工作原理就是通过曲柄的低能耗摆动和连续的周期运动两种方式的有效结合,形成的一种新型的工作方式。用部分化的短周期采油替换长时间的集中式采油,将传统的间歇采油停机工作改变成了小规模使用曲柄运行的模式。

2.1 曲柄摆动运行方案设计

我们通过使用系统载荷和运动学两者方式进行推算和计算,分析和研究井下光杆小幅度运行过程和变动情况,曲柄的最大运行周期是以杆柱的最大弹性形变量为基础得到的。我们在不同的位置对曲柄的运行过程进行分析,通过对平衡扭矩的计算,制定一个不会产生冲击的低消耗的方案。方案中最为重要的就是要充分的考虑最大周期时候曲柄的摆动范围,在井下柱塞不产生摆动的基础上找到最大的摆动单位,以杆柱的最大弹性变形为基础,确定曲柄在最大周期内进行摆动的时候,不会超过预计的范围。

2.2 不停机间歇采油控制装置

抽油机不停机间歇采油技术中的控制系统组成主要包括:电动机转速传感器、电参监测单元、智能控制系统、曲柄位置传感器、驱动器等。电动机的实时运行状态和曲柄的工作情况主要是利用电动机传感器和曲柄安装的传感器通过检测单元传输出来,曲柄的运行主要是通过智能控制系统实现操作,保障其工作的频率和方式,曲柄驱动器接收指令,通过指令曲柄驱动器对电动机进行启动,曲柄摆动的速度要严格的按照要求进行控制。在抽油机载荷最小的位置,实现整周运行与摆动运行之间的转换,实现曲柄自身的势能和转动的动能之间转换,供电的调整主要是通过持续缓慢的加载实现的,在此过程中逐渐的实现曲柄低能耗的摆动状态,同时在保障驱动速度的时候也能保障功率。

在对抽油机不停机间歇采油控制装置研究完成后,有效的将管理、操作、技术三个方面实行相应的联动治理。通过相关的技术人员对所有的机采井进行分析和研究,制定出抽油机不停机间歇采油技术的使用要求,才能将现场的施工和抽油机不停机间歇采油控制装置有效的结合起来。通过每个管理部门之间的协调和配合,将间歇采油技术优先的进行开展,工作的内容一定要细化,落实到个人,需要的设备和仪器提前进行调试,才能全面的进行采油工作。抽油机不停机间歇采油中的电动机转速器传感器一定要安装和固定在电动机的尾轴上面,才能有效的实现电动机转速速度的同步,能够有效的实现精准的监控和测试。抽油机中使用的智能控制系统和电参的检测系统都需要安装和固定在智能控制柜上,有效的实现抽油机系统工作效率的大幅度提升,节能减排的效果也比较明显。

2.3 工作制度的确定

在抽油机不停机间歇采油技术中工作制度是其中关键的一部分,确定起来比较困难,必须经过我们实际中进行多次的试验和确定,经过反复的验证和推敲才可以,必要的时候利用IRP 生产曲线,分析和研究油井的最大产量,想要确定井底的动态页面深度就要找到其中最合理的单产量,通过分析和研究动态页面的可能波动情况确定不停机间歇采油技术的工作方案。这种方案的确定有效的将长周期集中式的间歇采油转变为短周期分散式的采油,这种方式的转变保障了采油过程中动液面不会产生较大幅度的变化,有效的降低了生产过程中对产能产生的一系列负面的影响。间歇采油过程中,每个油井的周期和开关都各不相同,需要我们经过实际的考察综合考虑制定,相应的开关时间需要和巡井的工人结合。在经过专业技术人员的分析和研究,制定抽油机井的自动开关时间,设置智能间歇采油控制系统,实现机械操作的目的。并且详细对日常管理和操作方面进行了规定,保障抽油机不停机间歇采油技术的正常运行。

3 结 语

经过以上的分析研究,抽油机井不停机间歇采油技术主要是将低能耗的摆动和整周期运行的模式结合在一起,将动液面的波动幅度在每一个短周期内有效的控制在合理的范围内。想要进一步的提升抽油机井的开采量,就要在较短的周期内,专业的技术人员使用不停机间歇采油技术,同时还能达到节能减排的效果。

参考文献

[1]王雷,李延法,王超.油田采油输油状态检测智能单流阀研制[J].国外电子测量技术,2014,33(03):58-61+79.

[2]戴志宏.数字化抽油机在长庆油田采油六厂的应用[J].石油矿场机械,2013,42(09):94-97.

...