SAGD循环液处理工艺研究及试验

摘要

关键词

SAGD;循环液;处理技术;研究

正文

前言

双水平井SAGD开发分为两个阶段,循环预热阶段和正式采油阶段[1]。循环预热阶段时长一般为3~6个月,最长可达10个月,目的是实现注汽井和生产井之间的热连通和水力连通。在循环预热阶段,注汽井和生产井各自通过长管注汽,短管或套管环空排液,返排出的油水混合物即为SAGD循环预热采出液(简称循环液)。

随着曙光油田SAGD开发规模的扩大,SAGD循环预热井组不断增加,循环液的产量越来越大。循环液既不同于吞吐采出液又不同于SAGD生产采出液,还不同于超稠油污水,使用SAGD生产采出液的原油脱水药剂和污水处理药剂均不能满足处理要求,其处理难题成为阻碍SAGD规模开发的“瓶颈”,国内对SAGD循环液的物理化学性质无系统的研究,对SAGD循环液的处理技术也属空白。

1 循环液物性分析

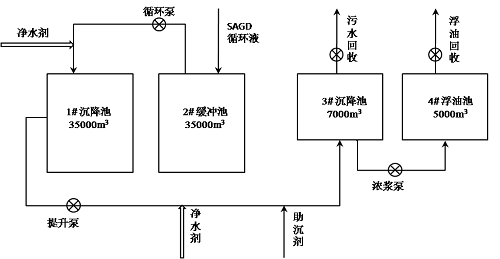

SAGD循环液采出温度高(180℃~220℃)、汽量大(20%~50%,最高可达80%)、泥砂含量高(含泥5%~10%,含砂0.1%~5%),含油一般在5%~15%(循环初期最低小于1%,后期高达30%以上)。循环液脱汽后为不透明深棕色液体,久置无明显油水分离和泥砂沉淀,表现出很强的动力稳定性,见图1。

图1 循环预热初期(左)和中后期(右)的SAGD循环液照片

整个循环预热阶段,循环液的矿化度和各种离子含量没有明显变化,而含油量则逐步升高。初期循环液静置48h后,含油、悬浮物略有降低;而中后期循环液静置48h后,含油、悬浮物降低30%,见表1。说明初期循环液比中后期循环液更稳定。循环预热阶段采出原油的胶质含量大于20%,50℃粘度为67800mPa·s,密度为0.9570g/mL。粘度高,密度大,不利于循环液油水分离。另外,SAGD循环液油珠、泥砂粒径小(均在100μm以下)。泥砂分布在油水界面上,不利于油珠聚并和浮升,加大了油水分离难度。

表1 不同循环预热阶段循环液的含油、悬浮物含量变化列表

循环液 | 循环初期(<3个月) | 循环中后期(>4个月) |

含油,mg/L | 11415 | 114134 |

悬浮物,mg/L | 12100 | 11400 |

含油,mg/L(静置48h) | 10763 | 85763 |

悬浮物,mg/L(静置48h) | 11950 | 7500 |

注:为了有代表性,取中间层循环液测定含油、悬浮物含量。

SAGD循环液外观上是以水为连续相的均一粘稠液体,表现出胶体的稳定性,与蒸汽吞吐采出液的油水乳化状态有明显差异。因此,对处于不同循环预热阶段的SAGD井进行取样,测定了循环液的Zeta电位值。

试验证明,Zeta电位绝对值愈高,颗粒的分散体系愈稳定[3],水相中颗粒分散稳定性的分界线一般认为在+30mV或-30mV,如果所有颗粒都带有高于+30mV或低于-30mV的zeta电位,则该分散体系应该比较稳定。从表2的检测结果看出:循环初期井组循环液的Zeta电位在-70mV左右,表现出极强的稳定性;循环中后期井组循环液的Zeta电位在-30mV左右,开始变得不稳定;正式采油阶段的井组采出液电位则在-10mV左右,不稳定。Zeta电位分析说明循环液是以水为连续相的胶体分散系,且循环时间越短,采出液稳定性越高,处理难度也就越大。

2 循环液处理药剂筛选

2.1 油水分离试验

地层大量粘土杂质及高干蒸汽地层剪切作用导致循环液极其稳定,采用沉降、电脱和离心等物理方法以及正相、反相破乳和预脱水等化学方法均未能实现循环液油水分离。随着对循环液胶体性质和双电层结构的认识,又进行了破胶试验,结果见表2。

表2 SAGD循环液处理药剂筛选试验

药剂名称 | 加药浓度(mg/L) | 试验现象 | 备注 |

稀盐酸 | 2000 | 污油大量析出,未完全除油,水无法净化 | 盐酸质量分数10% |

高含盐水 | 1000 | 污油大量析出,未完全除油,水无法净化 | 含盐量为15~20% |

酸性破乳剂 | 2000 | 水体可以净化,絮体上浮 | 含有机酸组分 |

净水剂 | 800 | 污油少量析出,效果差 | / |

1600 | 污油大量析出,未完全除油,水无法净化 | / | |

4800 | 除油效果好,水体可以净化 | 污水含油 246 mg/L | |

净水药剂体系:净水剂+助沉剂+助凝剂 | 1800+70+25 | 污油大量析出,水体可以净化,絮体大部分下沉,但密实度差,较松散 | 污水含油<200mg/L 悬浮物<20mg/L

|

2800+420+60 | 除油效果好,水体可以净化,絮体大部分下沉,密实度差,较松散 | ||

4800+210+30 | 除油效果好,水体可以净化,絮体快速下沉,密实度好,不松散 | ||

2000+210+20 | 除油效果好,水体可以净化,絮体下沉,密实度好,不松散。(延长反应沉降时间) |

从表3可以看出,SAGD循环液加入高含盐水、浓盐酸、酸性破乳剂和净水剂后污油大量析出,说明通过电中和,消除了胶粒间的静电排斥作用,油滴得以相互聚结析出。净水剂的主要成分是聚合铝盐,Al3+带三个单位正电荷,中和能力强,所以除油效果好;另外,Al3+水解形成Al(OH)3胶体易于吸附粘土杂质颗粒,配合助沉剂和助凝剂的桥联、絮凝作用达到净化污水效果。当净水剂加药浓度在2000mg/L、助沉剂加药浓度210mg/L、助凝剂加药浓度20mg/L时,适当延长反应沉降时间,循环预液除油效率达到98%以上,污水含油<200mg/L,悬浮物含量<20mg/L,净化效率高、效果好。

为了节约药剂成本以及满足现场应用对耐温、腐蚀等性能的要求,研制了以阳离子型净水剂为主体的复合净水剂(最高耐温达140℃),它对循环液除油净水试验结果见表3:

表3 复合净水剂对循环液除油净水试验

净水剂加药 浓度(mg/L) | 循环初期 | 循环后期 | |||

污水含油(mg/L) | 除油率(%) | 污水含油(mg/L) | 除油率(%) | ||

11245 | 0 | 232076 | 0 | ||

200 | 7652 | 31.95 | 191539 | 17.47 | |

300 | 5425 | 51.76 | 169145 | 27.12 | |

400 | 1147 | 93.80 | 154682 | 33.35 | |

500 | 112 | 99.00 | 125368 | 45.98 | |

600 | 85 | 99.24 | 86421 | 62.76 | |

700 | 70 | 99.38 | 45233 | 80.51 | |

800 | 65 | 99.42 | 8240 | 96.45 | |

900 | 54 | 99.52 | 260 | 99.08 | |

1000 | 49 | 99.56 | 205 | 99.52 | |

注:①试验温度90℃;②反应沉降30min后测定污水含油数据;③以下试验中的净水剂均指复合净水剂。

从表4可以看出,随着净水剂浓度升高,循环液的除油率增加,污水净化效果越好。初期循环液加药浓度为500mg/L,除油率达到99%,污水含油为112mg/L;后期循环液加药浓度为900mg/L,除油率达到99%,污水含油为260mg/L。说明随着循环液的含油量增加,要达到同样除油净水效果,净水剂的用量也要相应增加。试验结果表明,净水剂能达到SAGD循环液油水分离目的,污水满足进入常规水处理系统的指标要求,而上层浮油因为含泥量较大,需要进一步除泥、脱水处理。

进一步试验结果还表明,在污水含油达到处理指标要求的情况下,净水剂的投加量太大,都不利于后续浮油脱水,这是由于高加药量条件下絮凝产生的污泥量增多,导致进入浮油中的污泥也增多,从而增大了原油脱水难度。

2.2 浮油脱水试验

参考常规原油处理系统的两段加药模式,尝试在SAGD循环液处理方面开展净水剂两段加药试验,以降低浮油的污泥和水含量,并对比一段加药评价除油脱水效果。浮油处理借鉴超稠油掺稀降粘、辅助脱水的成功经验,采用酸性破乳剂进行破乳脱水试验。SAGD循环液两段加药的试验结果见表4,浮油的热化学脱水试验结果见表5。

表4 不同方式投加净水剂处理循环液的效果

一段 | 二段 | |||||||

加药浓度(mg/L) | 水质(mg/L) | 加药浓度(mg/L) | 水质(mg/L) | |||||

净水剂 | 助凝剂 | 含油 | 悬浮物 | 净水剂 | 助凝剂 | 含油 | 悬浮物 | |

400 | / | 158 | 535 | 100 | 1.0 | 85 | 75 | |

500 | 1.0 | 105 | 125 | / | / | 78 | 65 | |

注:试验温度90℃,反应沉降15min后测定污水含油、悬浮物数据。

表5 循环液浮油掺柴油、热化学脱水试验

加药方式 | 浮油含水(%) | 酸性破乳剂浓度(mg/L) | 脱水至5%需要时间(h) |

一段净水剂400mg/L 二段净水剂100mg/L 助凝剂1.0mg/L | 32 | 1500 | >150 |

32 | 2000 | 91 | |

32 | 3000 | 85 | |

一段净水剂500mg/L 助凝剂1.0mg/L | 38 | 1500 | >150 |

38 | 2000 | 139 | |

38 | 3000 | 122 |

备注:脱水温度90℃,掺柴油量占浮油量的20%。

综合表5和表6的试验结果,两段式投加净水剂与一段式相比,对循环液的除油净水效果相当,而且上层浮油的污泥和水含量更低,有助于浮油回收。在掺柴油量为20%,酸性破乳剂加药量为2000mg/L时,采用两段式加药91h原油含水就可达到5%,而一段式加药则需要139h。

综合循环液油水分离和浮油脱水试验,采用两段式投加净水剂配合助凝剂处理SAGD循环液,可以满足污水含油、悬浮<200mg/L的指标要求,同时也能兼顾浮油的回收处理。

3 循环液现场处理试验

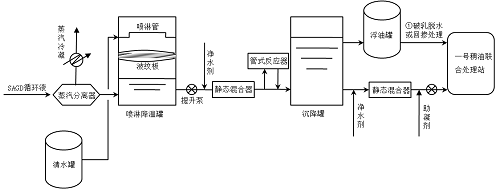

循环液现场处理试验采用“两段加药、混凝沉降”工艺,具体工艺流程见图2。SAGD循环液首先进入2#污水池脱汽降温,然后经加药依次进入1#、3#污水池沉降,3#污水池上层浮油转入4#污水池回收处理,下层净化污水回收至一号稠油联合处理站(以下简称一联,主要处理蒸汽吞吐区来液)进行深度净化。

图2 循环液现场处理试验工艺流程简图

现场处理效果如图3所示:

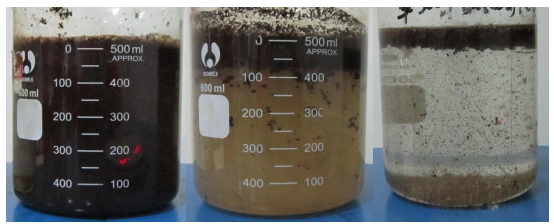

注:左为循环液、中为一段投加净水剂、右为二段投加净水剂和助凝剂。

图3 循环液现场处理试验效果图

从试验效果图可见,一段加入净水剂处理循环液,除油效果明显,但污水中的油、悬浮物及絮体有上浮趋势,且絮体松散,影响沉降池中上层采出水的回收,二段加入净水剂和助凝剂后絮凝效果良好,底部有明显的泥沙沉淀,可大幅度提高净化污水水质指标和污水回收量。现场3#池回收污水含油、悬浮物均稳定在200mg/L以内,达到回收进入污水处理系统指标要求。

现场污水池为敞口结构,难以建立稳定的温度场,导致浮油回收困难,这在冬季尤为突出;敞口还导致大量的含油蒸汽进入大气,造成环境污染。此外,该工艺对于初期循环液的处理有较好的适应性,能够满足现场生产要求,但对于循环中后期高含油循环液处理效果不理想,主要体现在分离速度慢、油水回收效率低。因此,污水池“两段加药、混凝沉降”不能作为正常生产工艺长期使用。

4 循环液工业化处理试验

面对新井不断投产,循环液逐渐增加的形势,结合前期现场试验的结果,确定SAGD循环液处理思路:前端分汽换热,中端加药沉降、油水分离,后端再进行浮油及污水深度处理,形成“汽液分离+喷淋降温+油水分离+浮油回收”处理工艺。投用了循环液工业化试验处理站,为规模化工业装置提供设计依据。

循环液试验站装置流程见图4,SAGD循环液经过蒸汽分离后进入喷淋罐喷淋降温,然后经提升泵进入管式反应器和静态混合器(在管式反应器前加入复合净水剂),出液进入沉降分离罐,油层自翻油槽进入浮油罐,定期回收处理;出水加净水剂和助凝剂混合反应,最后进入一联污水回收系统。

图4 SAGD循环液工业化试验装置流程简图

循环液试验站设计处理能力为1000m3/d,主要处理不同循环阶段的混合循环液。试验站沿用了两段加药工艺,根据沉降罐出水水质调整二段净水剂的加药量。

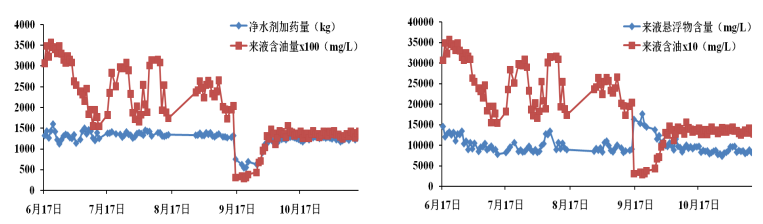

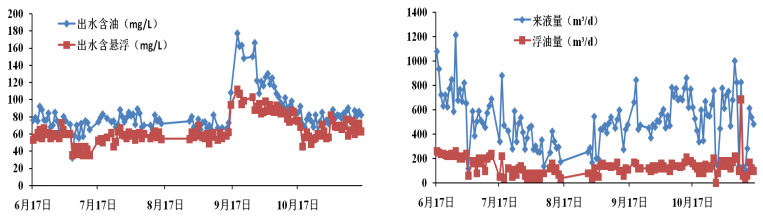

图5 加药量随来液含油量变化趋势 图6 试验站来液水质变化趋势

图7 试验站出水水质变化趋势 图8 浮油产量随来液量变化趋势

初期循环液含油低,进入中后期后含油急剧增加,由初期的10000mg/L增至中后期的190000mg/L,最高达到350000mg/L。试验站复合净水剂的加药量也随循环液含油量的变化而变化,见图5。

9月中旬,循环预热结束的SAGD井组转出试验站(剩余1井组),转入4组初期循环井。新井预热时间短,循环液含油低,泥砂等悬浮物含量高。从图6试验站来液水质变化趋势可见,新井进站后来液含油由200000mg/L降至30000mg/L,而悬浮物含量则由10000mg/L升高至16000mg/L。循环液处理难度增加,导致出水含油、悬浮物指标波动(但仍低于200mg/L),见图7。随着循环预热时间延长,循环液含油逐渐增加,10月上旬达到100000mg/L左右,泥砂含量则逐渐降回至10000mg/L,出水水质明显好转。

由于投产新井转入和循环后期井组转出,以及设备维修等原因(8月中旬未正常生产),导致试验站来液量不稳定,浮油产量也变化较大,见图8。浮油含水率在30%~40%之间,采取回掺(与一联管汇来液混合)和单独热化学脱水两种方式处理。浮油回掺的比例不高于5%,过量可能会在沉降罐内形成过渡层,导致站内原油脱水困难。单独热化学处理是将浮油通过污油回收系统,经掺柴降粘、破乳脱水,热化学沉降至含水<1.5%,与常规净化原油混掺外输。

循环液试验站“汽液分离+喷淋降温+油水分离+浮油回收”的处理工艺能够实现循环液油水分离、各自回收的目标。截至目前,试验站累计处理循环液87000m3,回收污水72000m3,回收原油2400m3。

5 结论

(1)SAGD循环液具有胶体稳定性,并且稳定性随着循环时间的延长而降低。采用两段式投加复合净水剂,辅以助凝剂的絮凝作用,能实现循环液的油水分离,并兼顾浮油脱水和净化污水回收。

(2)在污水池现场试验的基础上开展工业化试验,投产了1000m3循环液试验处理站,形成了“汽液分离+喷淋降温+油水分离+浮油回收”完整的循环液处理工艺,为SAGD规模开发提供了技术保障。

参考文献

[1] 席长丰,马德胜,李秀峦.双水平井超稠油SAGD循环预热启动优化研究[J].西南石油大学学报(自然科学版),2010,32(4):103-108.

[2] 孙森,李龙,李甫,陈贤,史建英.新疆油田SAGD循环预热采出液处理[J].油气田地面工程,2015,32(4):32-34.

...