抽油泵合理防冲距计算与应用分析

摘要

关键词

抽油泵;泵效;防冲距;主控因素;匹配性分析

正文

1防冲距的理论分析

在抽油泵抽汲循环的上、下冲程过程中,液柱的重力从固定凡尔上转到游动凡尔上,使抽油杆柱和油管交替加载和卸载。因静液柱重力引起的抽油杆柱和油管柱在工作过程中发生弹性伸长,使抽油杆下冲程时下移的距离大于实际冲程的长度,故防冲距的目的主要是考虑到抽油杆在轴向拉力的作用下会伸长,避免杆柱与泵筒底部发生碰撞而上提的一定距离,杆柱的实际伸长量一般都小于所提距离,所以活塞的实际冲程也小于理论冲程。

1.1 抽油杆受力分析

根据抽油杆柱在工作过程中的受力状态,建立力学模型(见图1)。由采油工艺[3-4]

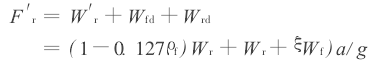

可知杆柱所受合力为

式中W′r为抽油杆柱在液体中的自重(kN);Wrd为抽油杆柱动载荷(kN);Wfd为液柱动载荷(kN);ρf为井液密度(kg/m3);Wr为抽油杆柱自重(kN);Wf为作用于柱塞环形面积上的液柱重量(kN);a为抽油杆加速度(m/s2);ξ为泵杆管的截面差之比,ξ=(Ap-Ar)/(Ai-Ar);Ai为油管内径的流通面积(m2);Ap为柱塞面积(m2);Ar为抽油杆截面积(m2)。

图1抽油杆力学模型

1.2防冲距的计算

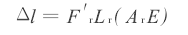

防冲距的大小主要取决于抽油杆柱的弹性变形量,且抽油杆柱伸长量Δl计算公式为

为了防止碰泵,防冲距X0的取值范围为

2 游动阀开启的条件及柱塞位移

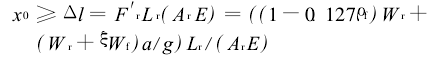

当柱塞上冲程达到上死点时,设固定阀关闭,泵筒内压力近似为泵的沉没压力,此时游动阀不能立即打开,泵筒内为密闭容腔,随着柱塞下冲程的进行,泵筒内液体被压缩,压力升高。当游动阀所受的液体力足以克服游动阀重量和井筒压力时,游动阀才能打开,而且游动阀开启前,密闭容腔内质量无交流,因此,游动阀开启时,柱塞的位移量Δx为

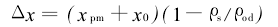

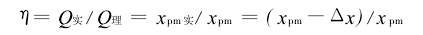

式中xpm、x0分别为抽油机冲程和防冲距(m);ρs、ρod分别为泵筒内沉没压力和开启压力下的液体密度(kg/m3)。同一个抽油泵在同一口油井上以同一冲次正常工作时,其泵效为

式中Q实、Q理分别为抽油泵的实际排量和理论排量(m3/d);xpm实为抽油泵的实际冲程(m)。

3 机杆泵适应匹配性分析

3.1 现场匹配研究

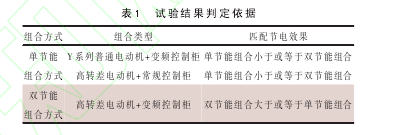

1)避免试验成果具有片面性,各挑选5口不同液量级别、沉没度差异、井况正常井,统计普通设备与节能设备匹配节电效果。挑选相同功率高转差电动机、高启动力矩电动机、无功补偿控制柜、变频控制柜、调压控制柜与常规电动机和控制柜。2)挑选上冲程及下冲程电流和功率比例均达到90%以上平衡井,日产液量接近区块平均产液量井,含油饱和度为区域含油饱和度,沉没度在合理范围内。按照电动机和控制柜匹配设计图方式统计节电效果。3)根据百米吨液单耗、有功功率、无功功率、功率因素等数据,确定节能设备匹配节电效果,从而判定最佳组合方式(表1)。

3.2数据统计及分析

根据四种匹配测试数据说明,相对于常规设备组合,常规电动机与变频控制柜组合、高转差电动机与常规控制柜组合、双节能组合节能效果明显,节电率分别为7.3%、8.6%、12.1%,百米吨液单耗下降0.01kWh、0.09kWh。高转差电动机与变频控制柜组合生产节电率为12.1%,无功功率下降5.34kvar,百米吨液单耗下降0.15kWh。根据匹配原则设计流程说明,高转差电动机和变频控制柜适合匹配生产。以同样的数据统计方式统计其他它五种节能方式组合,节电率均大于单节能设备节电效果,通过对比不同功率利用率区间节能组合节电效果,获得最佳节能组合。现场电动机安装根据抽油机净转矩曲线来计算均方根转矩,再通过抽油机折算电动机转矩,同时对比实际电动机转矩,最终确定电动机所需装机功率。出于对电动机启动方面的考虑,新老井的设备选择需考虑不同安全系数,新井安全系数为1.2~1.5,老井安全系数为1.5~2.0,且井底产液波动较大,致使生产井电动机处于不同功率利用率区间,匹配节能电动机和控制柜工作,应当考虑不同区间节电效果。根据电动机不同功率利用率区间测试数据说明,在功率利用率低于20%、有功功率相对较低的情况下,电动机转数为定值情况下无功功率变化不大。相对于调压、补偿控制柜,由于变频控制柜无须换小皮带轮,通过调整频率达到参数调整的目的,且能够大幅度降低无功功率;所以变频控制柜与高启动力矩电动机、高转差电动机匹配的节电效果最佳。在功率利用率大于20%、有功功率相对较高、载荷较大的情况下,调压控制柜通过高压启动、低压运转的功能,能够减小有功消耗,从而达到节能效果;所以变频控制柜与高启动力矩电动机、高转差电动机匹配的节电效果最佳(图2)。

表2 节电效果统计

针对高转差电动机和高启动力矩电动机,在功率利用率处于10%~20%时,匹配变频控制柜节电率较其它控制柜高出3%~5%。以平均单井日耗电140kWh计算,平均节电率按照4%计算,日节电5.6kWh;按照全年365d和电价0.6381元/kWh计算,较其他匹配方式单井每年多节约费用0.13万元。在功率利用率处于20%~30%时,匹配变频控制柜节电率较其他控制柜高出1%,平均日节电1.4kWh。按照全年365d和电价0.6381元/kWh计算,单井年节约费用为0.03万元。

4 实例分析

(1)防冲距与泵效的关系。以1000m泵挂深度为例,动液面为750m,冲程4.2m,冲次6min-1,泵径为ø70mm,杆径为ø22mm,进行编程分析同一抽油泵在不同防冲距和油气比时泵效的变化情况(见图2)

图2 防冲距与泵效的关系

从图2可以看出,随着油气比的增大,有效冲程减小,泵效降低;当油气比一定时,随着防冲距的增加,泵的有效冲程也是减小的,泵效亦降低。因此,在一定的冲程条件下,油气比一定,防冲距越小,抽油泵的余隙体积越小,泵筒的充满系数越大,泵效越高。因此合理的防冲距是提高泵效的有效途径之一。(2)防冲距与泵径、杆径的关系。仍以1000m泵挂深度,750m动液面,4.2m冲程,6min-1冲次为例。当改变抽油杆和抽油泵直径的时候,防冲距大小的变化情况见图3。从图3中可以看出,当不同的杆径和泵径相组合时,泵径不变,防冲距随着杆径的减小而增大;杆径不变,防冲距随着泵径的增大而增大。因此在选用不同泵杆组合时应采用相应的最优防冲距值,从而改善以往抽油泵设计防冲距时采用经验值导致泵效降低的问题。

图3不同泵径和杆径下防冲距的变化曲线

4结语

(1)通过抽油泵工作过程的理论分析,推导了抽油泵防冲距的计算公式,为合理确定抽油泵防冲距、提高抽油泵泵效提供了依据。(2)抽油泵的泵效取决于油井的油气比和抽油泵的防冲距,在油气比相同的条件下,防冲距大,泵效低。(3)防冲距的大小与泵径、杆径有关,其组合不同,防冲距的大小不同,根据油井参数和杆泵组合形式,应用防冲距计算公式,可确定油井的最佳防冲距。

参考文献

[1]王鸿勋,张琪.采油工艺原理[M].北京:石油工业出版社,1989.

[2]辜志宏,彭慧琴,耿会英.气体对抽油泵泵效的影响及对策[J].石油机械,2006,34(2):64-68.

[3]刘鸿文.材料力学[M].北京:高等教育出版社,1990.

[4]吴壮坤.机抽井检泵交井后重校防冲距探讨[J].断块油气田,2007,14(2):74-75.

[5]陈家琅,陈淘平,魏兆胜.抽油机井气液两相流动[M].北京:石油工业出版社,2003.

[6]朱君,王东.高含水期油井气体对泵效的影响分析[J].大庆石油学院学报,2008,32(1):54-56.

...