英标重型混凝土防撞挂板预制与安装施工技术研究

摘要

关键词

桥梁工程;英国标准;套箱凸榫;防撞挂板;橡胶护舷;预制安装

正文

1.引言

混凝土挂板作为水中承台防撞结构,在国内项目上应用很少,几乎无案例可寻。马来西亚工程建筑行业采用英国标准(British Standard),当地跨河桥梁防撞结构,基本采用混凝土防撞挂板结合混凝土套箱的设计形式,有一定的地域特点。Muara Lassa特大桥项目采用的重型混凝土防撞挂板也属首例,混凝土挂板在预制场集中预制,使用船舶运输至安装位置,挂装在混凝土套箱上预留的凸榫,挂板预留钢筋与套箱预留钢筋连接后,进行现浇段混凝土施工,形成永久结构,挂板外侧加装橡胶护舷。

滨海大型桥梁有通航要求时,承台的防撞结构尤其重要,项目混凝土套箱及挂板在设计上有独特之处,施工中和常规挂板有所不同。

2.工程概况

2.1 项目概况

马来西亚砂拉越拉萨河口大桥位于东马来西亚砂拉越州诗巫市Batang Paloh河入海口,横跨河流设刚构加连续梁桥(2430m)一座,桥梁宽度为12.4m,双向两车道,主梁采用混凝土现浇箱梁,跨径组合:90m+5×150m+175m+2×200m+175m+5×150m+90m,全长2430m。

2.2 承台设计方案

全桥水中承台13个,陆上2个,水中承台为类椭圆形,最大高度为525cm,单次浇筑最大混凝土方量1543m3。承台采用混凝土套箱施工工艺,套箱设计外侧留有挂板安装凸榫及挂板现浇段预留钢筋,承台混凝土浇筑完成后,在套箱外侧悬挂预制混凝土防撞挂板。承台底标高为平潮位,落潮时承台可完全露出水面,涨潮时承台可被淹没一半高度以上。挂板安装选择在低潮位凸榫漏出水面时进行。

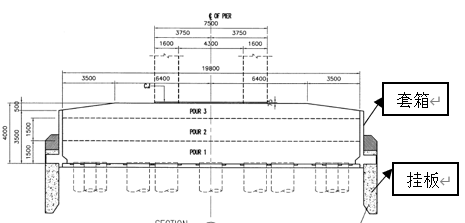

图1 承台设计图

2.3混凝土挂板设计

防撞挂板由预制部分及现浇部分组成。混凝土设计强度为C45,厚度为90cm,后场预制部分高度为435cm,现浇部分高度为85cm,长度与相应套箱侧板尺寸相同,小承台每个设计14块,大承台每个设计20块,全桥设计共计200块,最大重量为65.4t,最小重量为53t,平均每块挂板设计钢筋量为11t。

防撞挂板与套箱通过凸榫及现浇段混凝土连接固定,每个套箱侧板设计2个凸榫,挂板上预留凸榫口,尺寸为90cm×90cm。套箱侧板和挂板在现浇段上均预留双肢Φ32钢筋,布置间距为20cm,安装时钢筋交错套入,安装后进行临时焊接固定。

3. 混凝土挂板预制

3.1 施工图设计

套箱预制及挂板预制分块位置不同,挂板安装凸榫分别位于两块套箱侧板上。由于套箱在安装时位置存在一定偏差,造成凸榫实际间距及标高发生变化,另外在套箱侧板预制时,挂板湿接缝预留钢筋位置也有一定偏差。因此,挂板在预制之前,必须要重新在现场确定上述实际尺寸及位置,重新调整钢筋设计图及结构尺寸图。

挂板预制共设计两种吊环,一种是后场预制完成后水平起吊装船时的吊环,设计采用2cm预埋钢板,共预埋4组,钢板长90cm、宽20cm,两端开直径5cm吊孔,下端吊孔穿入3m长Φ40钢筋埋入混凝土进行锚固。另一种是现场安装时,将挂板竖直起吊的环,采用双肢R25圆钢,共预埋8组。

(1)圆钢吊环应力计算(国内标准):

8组双肢R25圆钢,按照7组吊环同时发挥作用计算:

∮=9800G/nA=9800×65.4/(2×14×982)=23.3MPa<[∮]=60MPa,满足要求。

式中:

∮-圆钢吊环拉应力,MPa

G-构件自重,最大取65.4t

n-吊环截面数,双肢7组吊环时取2×14

A-1个吊环的钢筋截面面积,取2×(0.25×π×252)=982mm2

[∮]-吊环的容许拉应力,60MPa。

(2)圆钢吊环应力计算(英标):

当地采购的R25圆钢屈服应力为260Mpa,同样取7组吊环同时发挥作用。则每个吊环实际所受拉力为:

T= LF·Pc/(nt·sinφ)=2×654/(2×14×sin90°)=46.7KN

每个吊环的极限拉力为:

Pnom= 0.8At·Fy=0.8×982×260/1000=204.3KN>46.7KN,满足要求。(0.8为折减系数)

式中:

LF-荷载组合系数,取2.0

Pc -构件自重

nt-受力吊环截面数,双肢7组吊环时取2×14

φ-起吊角度,为垂直起吊

At-1个吊环的钢筋截面面积,取2×(0.25×π×252)=982mm2

Fy-R25圆钢屈服应力,取260Mpa

3.2 挂板预制

挂板安装采用驳船运输至现场,因此挂板预制场沿河岸码头布置,场地硬化时,尽量控制平整度,挂板预制模板采用钢模板加木模板的方式。

根据现场实际测量套箱预留后浇段钢筋间距,确定挂板预制预留后浇段钢筋间距。通过现场实测凸榫位置及标高,确定预制挂板时凸榫口位置。根据调整后的钢筋设计图纸,依次安装绑扎钢筋,钢筋绑扎时,注意预留出吊环安装位置。

4.混凝土挂板安装

4.1吊装设备

结合项目所在地市场吊装设备情况,以及最大挂板重量,采用350t 履带吊+180×60 英尺驳船起吊、运输、安装。350t履带吊臂杆为160尺,在趴臂16米时,最大限重为95t,考虑吊车在驳船上作业,按照70%折减吊装能力,最大限重为95t×0.7=66.5>65.4t,满足要求。设备吊装作业时,尽量选择在平潮时进行,避免高风浪及涨退潮时进行。

吊车通过型钢扁担梁进行提吊作业,吊车与扁担梁之间通过2根6米长,直径φ44钢丝绳连接,卸扣采用4个20t弓形卸扣。扁担梁与挂板吊耳之间,配置8根15t吊带,分别挂扣8个吊耳,卸扣采用8个12t卸扣。

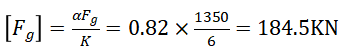

当地采购的6×37+IWR-1960-φ44钢丝绳抗拉强度为1960Mpa,破断拉力为1350KN,钢丝绳与水平面夹角按70°考虑,安全系数为6。φ44钢丝绳容许拉力:

(α为换算系数,6×37钢丝绳取0.82)

(α为换算系数,6×37钢丝绳取0.82)

四点提吊挂板,按照最重65.4t计算,单根钢丝绳拉力为:F=654/4/sin70=174KN,小于钢丝绳容许拉应力184.5KN,满足起吊要求。

4.2挂板安装

挂板装船后,将水平起吊的4个吊环割除,并使用高强度砂浆进行修补。使用吊装扁担梁缓慢将挂板提升至竖直状态,待挂板稳定后,旋转吊车大臂、调整挂板高度,将挂板凸榫口套入套箱侧板凸榫,后浇段钢筋交叉错位安装。安装就位后,焊接部分后浇段钢筋进行临时固结。

5 结语

混凝土防撞挂板施工需要特别注意一下几点:

(1)挂板预制之前,必须现场实测套箱侧板预留后浇段钢筋间距,以及凸榫实际平面位置及标高,避免挂板安装时钢筋冲突、凸榫口偏移。

(2)挂板平吊和竖吊的吊耳位置,尽量确保布置均匀,避免钢丝绳及吊带受力不均匀。

(3)受项目所在地限制,仅能采用驳船+吊车的方式进行安装,有条件的地区可采用浮吊施工,提高水上施工安全性。

(4)每块挂板有两个凸榫口,实际位置确定及现场安装增加了难度,也增加了起吊重量,有条件的情况可以将挂板分块继续缩小。

(5)混凝土防撞挂板作为有通航要求的深海区域的承台防护措施,效果较为理想,但是存在施工周期长,成本高,安装风险大等不足。

参考文献

【1】 李红君,屠柳青,陈伟.挂板混凝土施工技术【J】.北方交通,2012,01:58-59

【2】 肖旭东.跨海大桥水下无封底混凝土套箱技术[J].铁道技术监督,2011,39(10):41-43.

【3】 BS 5400-4:1990, Steel, concrete and composite bridges - Part 4: Code of practice for design of concrete bridges [S]:7.

【4】 BS 5950-1:2000, Structural use of steelwork in building- Part 4:Code of practice for design Rolled and welded sections [S]:6.

作者简介

雷鹏辉 男 1991年8月 学历:长安大学本科 学士学位 职称:工程师

工作单位:中交路桥建设有限公司海外分公司 马来西亚砂拉越拉萨河口大桥项目

联系电话:13810264365 邮箱:biscuit814@163.com

...