混凝土挡土墙设计施工技术探讨

摘要

关键词

挡土墙 施工 技术 工艺 流程

正文

引言:

挡土墙施工涉及土方开挖支护、模板支设混凝土浇筑等难点,需针对性的阐述研究。

1、工程概况

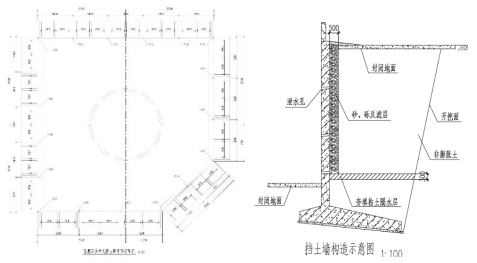

邯郸市复兴经济开发区LNG调峰储配站工程挡土墙工程采用扶壁式挡墙结构,总长206m,高9.91m,底宽6.5m,单面最大长度54.2m,基础埋深2.55m。挡土墙100mm厚C15混凝土垫层、500mm厚C30钢筋混凝土底板、8.56m高的C30钢筋混凝土墙体,墙体厚度为400mm。扶肋板下部宽为4.9m,顶宽为0.4m,高9.71m,厚度为0.6m,背面放坡1:0.505,单段挡土墙(10.84m~12.8m)含3块扶肋板,共计18段。

2、水文地质条件

勘察场地内无地表水体,未见地下水,可不考虑地下水对拟建建筑物及建筑材料腐蚀的影响。拟建场地勘探深度内所揭露的各岩土层为主要为耕土、第三纪晚期第四纪早期粉质粘土、及粘土,根据各岩土层的特征、时代、成因类型将该场地劫察范围内的土层分为5层。

3、施工布置

挡土墙施工道路结合现有场内道路进行布置,以现有施工场地临时道路为施工道路。混凝土运输采用混凝土运输车,泵车泵送混凝土入仓,混凝土采用商品混凝土供应。

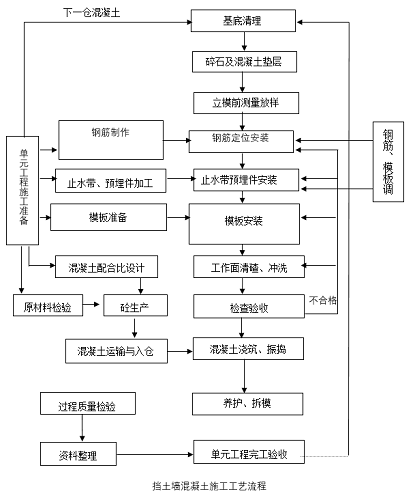

4、施工工艺流程

挡土墙混凝土施工工艺流程如图

5、工程施工重点和难点分析

1)工作量大、工期紧,挡土墙长度206m,墙体高度为9.91m,涉及到钢筋制安、混凝土浇筑、橡胶止水、PVC排水管、分缝板安装等作业,施工项目多,工作量大,工期紧。挡土墙每三米高浇筑一次,基础浇筑一次,共浇筑四次。分组进行,加快施工进度。

2)高空作业,墙体高度为9.91m,涉及高空作业项目多,对施工安全要求高。严格按照高空作业施工安全规范,佩戴好安全带等防护用品。

3)模板安装及混凝土浇筑,墙体第一层先浇筑基础混凝土,余下墙体三次每3m浇筑一次,安装难度大,要求高。严格按照高空作业施工安全规范,佩戴好安全带等防护用品。

6、深基坑土方开挖施工工艺

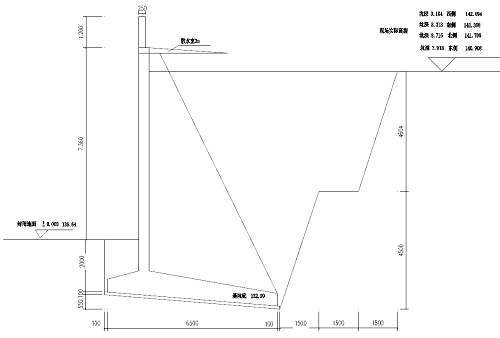

设计方案:根据结构设计条件、基坑各部位地质条件、周围环境和场地使用条件等不同情况,采用自然放坡+网喷护面,放坡级数为2级,土方开挖时预留20cm进行人工清槽。

基坑开挖图

基坑开挖图

7、基坑支护设计方案

根据结构设计、地质场地使用条件等不同情况,本工程划分为4个剖面支护。

1)基坑垂直深度为9.1m,设两级台阶,放坡坡率分别为1:0.5,支护段为临时性支护结构,设计使用年限为1年,基坑侧壁安全等级为三级。

2)放坡、平台及翻边做法:坡面、平台及翻边挂钢板网,网片与土之间采用φ6U型卡固定,U型卡的间距以能固定网片为原则。坡面钉入Φ14钢筋摩擦钉,横向间距1.5m,插入土体内长度0.6m。钢板网外侧设纵、横向φ6加强筋,钢筋钉处设横、纵向加强筋,加强筋间距1.5m。加强筋与摩擦钉焊接。翻边外侧每间隔2.0m打入1根0.6m长Φ14钢筋钉,并横向设置一根Φ14加强筋与钢板网片连接。

3)面墙喷射C20细石混凝土,厚度不小于50mm,可在坡面上垂直打入短钢筋,作为控制喷射混凝土厚度的标志。采用22#火烧丝牢固绑扎钢板网,网片搭接长度不小于300mm。

4)土方须按设计放坡级数分段开挖,基坑坡脚应生根,防止坡底土层流失造成坍塌。本工程采用动态设计、信息法施工,根据实际情况可做适当调整。

8、挡土墙施工工艺

(1)总体施工方案

混凝土供应采用商品混凝土,包括混凝土运输车和混凝土泵车,混凝土施工采用泵车泵送入仓,以厂区内新建施工便道作为场内施工道路。采取平仓铺料法浇筑,混凝土振捣采用振动棒振捣密实。钢筋采用绑扎或直螺纹套筒连接,在施工现场钢筋厂加工成型运至工作面进行安装。模板使用木模板,墙体分四次浇筑,墙体第一层浇筑基础浇筑高度3m,第二次墙体浇筑3m,第三次浇筑3m,余下第四次2.11m。

(2)施工工艺流程

基底清理→混凝土垫层施工→测量放样→底板钢筋定位安装→预埋件安装→底板模板安装→工作面清碴、冲洗→检查验收混凝土浇筑→养护、拆模→墙身钢筋绑扎→墙身模板安装→工作面清碴、冲洗→墙身混凝土浇筑→养护、拆模→工程验收。

(3)施工要点

1)仓面的准备

地基开挖完成后,及时整平,并覆盖10cm厚C15素混凝土垫层。

2)测量放样

用全站仪、水准仪等进行测量放样,确定钢筋绑扎和立模边线,并做好标记。

(4)钢筋工程

1)钢筋加工

钢筋的表面洁净无损伤,油漆污染和铁锈等在使用前清除干净。带有颗粒状或片状老锈的钢筋不得使用。钢筋堆放场位于加工厂内,需要加工的钢筋从堆放场由人工搬运至加工厂进行加工。结构钢筋按设计图纸由技术人员进行配表,然后将配制好的钢筋下料加工表发到钢筋加工厂,钢筋加工厂根据钢筋配表将钢筋加工制作成型,成型后的钢筋按钢筋表编号绑扎成捆,并挂牌标示,以便作业队施工人员按设计图及钢筋配表施工。

根据施工条件,施工现场设置钢筋加工区,切割机、弯曲机、断筋机、钢筋工配置完善。

2)钢筋安装

钢筋运输至施工现场工作面,编号有规律的堆放,按工艺要求安装并进行钢筋绑扎。

钢筋的安装位置、间距、保护层及各部分钢筋大小、尺寸均按照设计图纸的规定进行,其允许偏差控制在标准、规范要求的范围内。为确保混凝土保护层的必要厚度,在钢筋和模板之间设置强度不小于结构设计强度的混凝土垫块,垫块中埋设铁丝与钢筋扎紧,互相错开,分散布置。

钢筋交叉点处用钢丝固定,使混凝土骨架牢固。在绑扎时应注意钢筋穿插顺序,使得就位后不发生变形移动。墙体钢筋绑扎后要校好垂直度,使其保证位置的正确、顺直,立好模板后在对钢筋进行一次校正。

箍筋与主筋要垂直,箍筋转角与主筋交叉点均要绑扎。

(5)预埋件安装

伸缩缝、PVC排水管按设计要求施工,在分块混凝土浇筑前安装完成。止水带安装应加固,保证止水安装位置准确。PVC管的规格、数量、高程、平面位置均做到符合设计要求,并要求牢固可靠,由专业施工队施工,在混凝土浇筑过程中加强保护,确保安装牢固,混凝土浇筑时不变位。

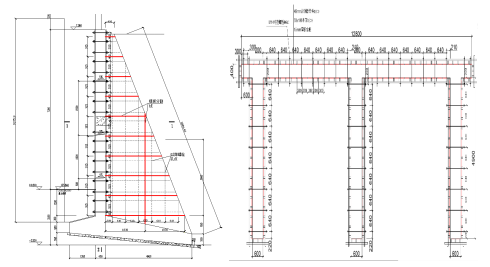

(6)模板设计

模板使用木模板。墙体木模板分块制作现场拼装,采用汽车吊吊装。墙体木模板平板为1830×915×15mm胶合板,次楞使用方木及方形钢管组合构件,竖向布置,构件截面尺寸为100mm×100mm,方木尺寸为50mm×10mm,竖肋水平间距不大于310mm;墙体模板主楞采用∅48×3mm双拼钢管,横向布置,竖向间距为400mm、515mm,设M14对拉螺杆,对拉螺栓横向间距为610m、760mmm。

挡土墙模板图

挡土墙模板图

1)模板的制作

模板的制作满足施工图纸要求的建筑物结构外形,其制作允许偏差应满足规范中的有关规定。模板在施工现场进行加工。

2)模板的安装

模板按照施工测量样点图进行安装,重要结构应设置必要的控制点,以便检查校正。模板用M14穿墙螺栓对拉,用φ48*3mm钢管搭设安全平台。墙体分四次浇筑,墙体第一层浇筑基础浇筑高度3m,第二次墙体浇筑3m,第三次浇筑3m,余下第四次2.11m。扶肋板斜坡,随着墙体混凝土入仓逐渐加高,斜坡木模板逐层安装,以利于扶肋板混凝土入仓振捣。木模板应在混凝土浇筑前全部加工完成,以便于浇筑过程中快速安装。在墙体模板安装的过程中设置足够的固定设施,以防模板变形和倾覆,模板安装允许偏差按规范中的有关规定控制。

(7)混凝土浇筑

1)混凝土入模铺料

采用泵车泵送混凝土入模。混凝土垫层同时使用刮板等工具修正找平,避免垫层出现起伏现象,使用振捣器在垫层面上振捣,使骨料下沉,砂浆泛面,并注意整平,以便钢筋安装。采用平铺法浇筑,每次铺料厚不大于50cm。扶肋板斜坡木模随着入仓高度上升,逐层加高补模,以利于混凝土浇筑振捣,同一仓混凝土连续浇筑,混凝土浇筑高度方向上升速度不得大于2m/h。

2)混凝土振捣

混凝土泵送入模后,平均摊铺,振捣密实,不得堆积。仓内若有粗骨料堆叠时,应均匀的分布到砂浆较多处。

使用振捣棒振捣密实,振捣棒距模板有一定距离,并不触动钢筋及预埋件,振捣时间以混凝土不再显著下沉、不出现气泡、开始泛浆为准,避免过振。振捣棒移动距离不超过有效半径的1.5倍,并插入下层混凝土5~10cm,顺序依次,方向一致,保证上下层混凝土结合紧密,避免漏振。防止骨料分离,注意层间结合,加强振捣,确保连续浇筑,防止出现冷缝,浇筑过程中模板工和钢筋工要加强巡视维护,异常情况及时处理。

在浇筑完混凝土后立即用原浆进行收面,不得另外铺砂浆洒水收面。

结论:

本文以实际工程为背景,阐述扶壁式挡土墙施工技术,运用目前市场常用施工材料,阐述施工特点,有针对性的进行了分析,为扶壁式挡土墙施工提供理论支持,将对后续类似混凝土挡土墙提供借鉴。

参考文献:

建筑地基基础工程施工质量验收标准GB50202-2018

混凝土结构工程施工质量验收规范GB50204-2015

建筑施工模板安全技术规范JGJ162-2008

建筑施工高处作业安全技术规范JGJ80-2016

...